Гибка металла – это, казалось бы, простая операция. Но если копнуть глубже, то понимаешь, что здесь скрывается целый мир нюансов и тонкостей. Многие начинающие мастера, и даже опытные, недооценивают важность правильного выбора инструмента, материала и, самое главное, понимания того, как металл ведет себя под воздействием деформации. Часто слышу, что 'достаточно мощного пресса', но это лишь верхушка айсберга. Сегодня поделюсь некоторыми наблюдениями и выводами, которые выработал за годы работы в этой сфере. Речь пойдет не об общих теориях, а о реальных задачах, которые возникают на практике, и о том, как их решать.

Часто под гибкой металла подразумевают просто скручивание листа, но это далеко не так. Это контролируемая деформация, требующая понимания свойств конкретного металла. Например, сталь и алюминий ведут себя совершенно по-разному при гибке. Сталь, хоть и более твердая, более предсказуема в поведении, а вот алюминий может неожиданно деформироваться, особенно при больших радиусах изгиба. Важно учитывать толщину материала, его химический состав и даже температуру окружающей среды. Неправильный выбор параметров может привести к образованию задиров, трещин и других дефектов.

Нельзя забывать и про геометрию детали. Не всегда достаточно просто задать желаемый радиус изгиба. Нужно просчитать, как деформация повлияет на другие элементы конструкции, как она распределится по всей длине детали. Мы сталкивались с ситуацией, когда деталь после гибки получалась с перекосом, приходилось ее либо переделывать, либо искать другой способ реализации. Экономия на проектировании часто окупается в несколько раз, если в итоге деталь оказывается непригодной для использования.

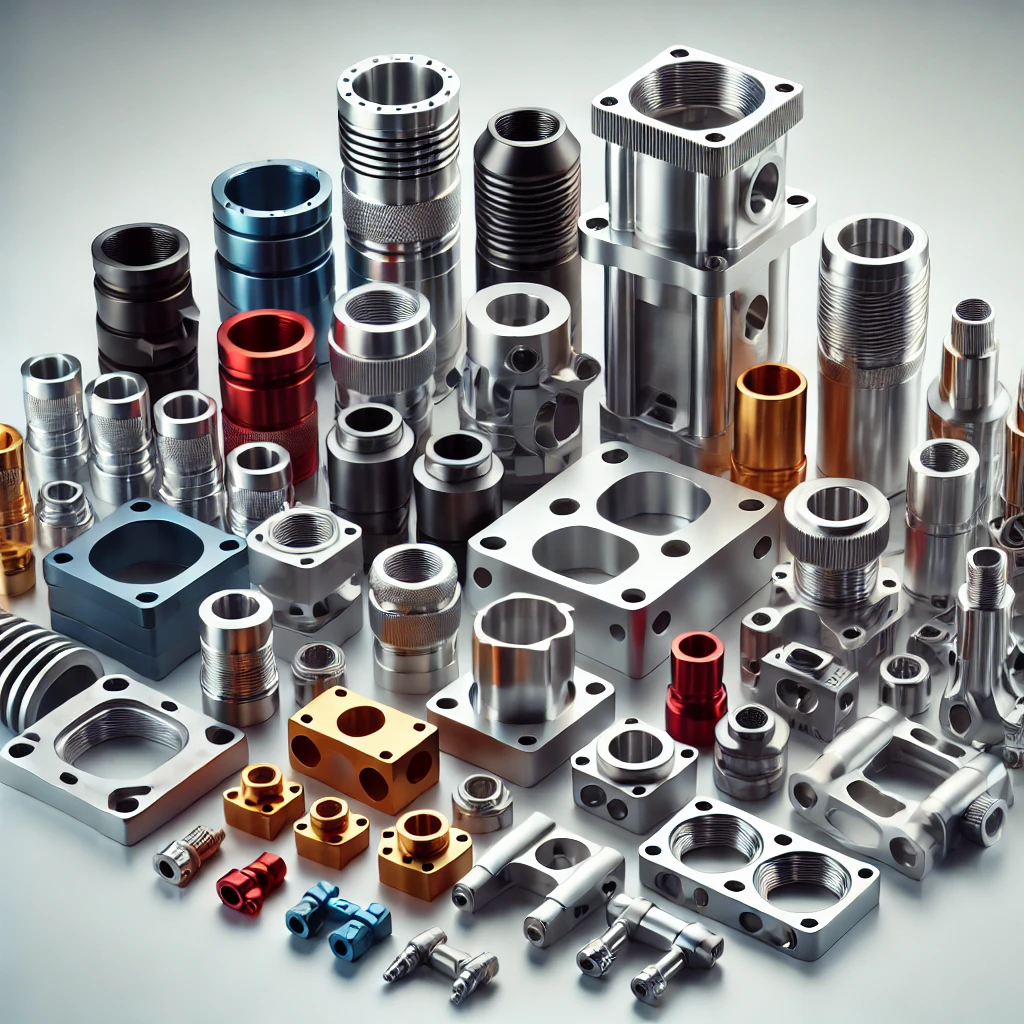

Пресс, конечно, необходим, но это лишь один из инструментов в арсенале мастера. Для гибки металла часто используют гибочные станки, ручные гибочные инструменты, валки, штампы. Выбор зависит от требуемых характеристик детали, объема производства и доступного бюджета. Например, для серийного производства больших объемов деталей лучше использовать автоматизированные линии с гибочными станками, а для небольших партий или индивидуальных заказов – ручные инструменты. Важно понимать особенности каждого инструмента и уметь правильно его применять.

Сложность заключается в том, что не существует универсального инструмента, который бы подходил для всех задач. Мы однажды пытались использовать универсальный гибочный пресс для работы с толстыми листами алюминия, и результат оказался плачевным. Просто не хватало мощности, и металл получался сильно деформированным и с многочисленными царапинами. В таких случаях лучше обратиться к специалистам, имеющим соответствующее оборудование.

Выбор материала – это еще один критически важный фактор. Разные марки стали имеют разную пластичность и твердость, разный диапазон рабочих температур. Некоторые стали требуют специальной подготовки перед гибкой, например, термической обработки. А вот алюминий, как уже упоминалось, более чувствителен к перегреву и может деформироваться при слишком высоких температурах. Иногда приходится использовать специальные смазки, чтобы уменьшить трение и предотвратить появление задиров.

Мы часто работаем с различными видами стали, от низкоуглеродистой до высокопрочной. Каждый вид требует своего подхода к гибке. Например, при работе с высокопрочной сталью необходимо использовать более мощный пресс и более медленную скорость гибки. Это позволяет избежать разрыва металла и получить качественную деталь. Нельзя просто взять и приложить максимальную силу – нужно действовать аккуратно и плавно.

Самые распространенные ошибки при гибке металла – это неправильный выбор инструмента, несоблюдение технологического режима, отсутствие опыта и знаний. Многие новички пытаются сразу работать с толстыми листами или сложными деталями, что часто приводит к провалам. Важно начинать с простых задач и постепенно повышать сложность. Не стоит торопиться и пренебрегать правилами безопасности. Работа с металлом требует аккуратности и внимания.

Особенно опасны попытки гибки металла без предварительной разметки. Неправильное размещение линии гибки может привести к тому, что деталь получится не той формы, которую вы задумали. Иногда приходится переделывать всю деталь, что занимает много времени и сил. Поэтому перед гибкой необходимо тщательно продумать технологический процесс и сделать точную разметку.

Недавно нам поступил заказ на изготовление сложной детали из алюминиевого сплава для авиационной промышленности. Деталь имела сложные изгибы и переменные толщины. Мы тщательно разработали технологический процесс, использовали современное оборудование и проверенные материалы. В итоге деталь была изготовлена точно в соответствии с чертежами и прошла все необходимые испытания.

Но был и случай, когда мы столкнулись с серьезными проблемами при изготовлении детали из высокопрочной стали. Мы использовали недостаточно мощный пресс и не соблюдали технологический режим, что привело к образованию трещин и разрывов. Пришлось переделать всю партию деталей, что привело к значительным убыткам. Этот случай стал для нас ценным уроком. Он показал, что нельзя экономить на оборудовании и материалах, и что нужно тщательно соблюдать технологический процесс.

ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля постоянно совершенствует свои технологии и оборудование, чтобы предлагать своим клиентам самые современные решения в области гибки металла. Мы всегда готовы предоставить консультацию и помочь вам с выбором оптимального способа изготовления детали. Мы ценим долгосрочные отношения с клиентами и стремимся к тому, чтобы каждый клиент оставался лояльным на протяжении многих лет.

Нужно отдельно сказать о предварительном выгибании. Иногда для сложных деталей приходится предварительно выгибать небольшой радиус, чтобы облегчить дальнейшую гибку. Это позволяет избежать образования складок и других дефектов. Важно правильно выбрать инструмент и соблюдать технологический режим при предварительном выгибании.

Еще один важный момент – это контроль качества. После гибки деталь необходимо тщательно проверить на наличие дефектов. Это можно сделать визуально, с помощью шаблонов или с помощью специальных приборов. Необходимо убедиться, что все размеры соответствуют чертежам, что нет задиров, трещин и других дефектов.

И последнее – это безопасность. Работа с металлом может быть опасной, поэтому необходимо соблюдать правила безопасности. Нельзя работать без защитных очков, перчаток и другой защитной одежды. Нельзя допускать случайного контакта с движущимися частями оборудования. И самое главное – не торопитесь и действуйте аккуратно.