Процесс обработки алюминия – это не просто механическая работа. Слишком часто вижу, как клиенты сосредотачиваются только на цене, упуская из виду критически важные детали. Итоговое качество, точность размеров, своевременная доставка – все это напрямую зависит от выбранного поставщика, от его производственных мощностей и, главное, от используемого оборудования. Вроде бы все понятно, но реальность зачастую оказывается гораздо сложнее. Давайте посмотрим, что действительно важно при выборе завода по обработке алюминиевых деталей.

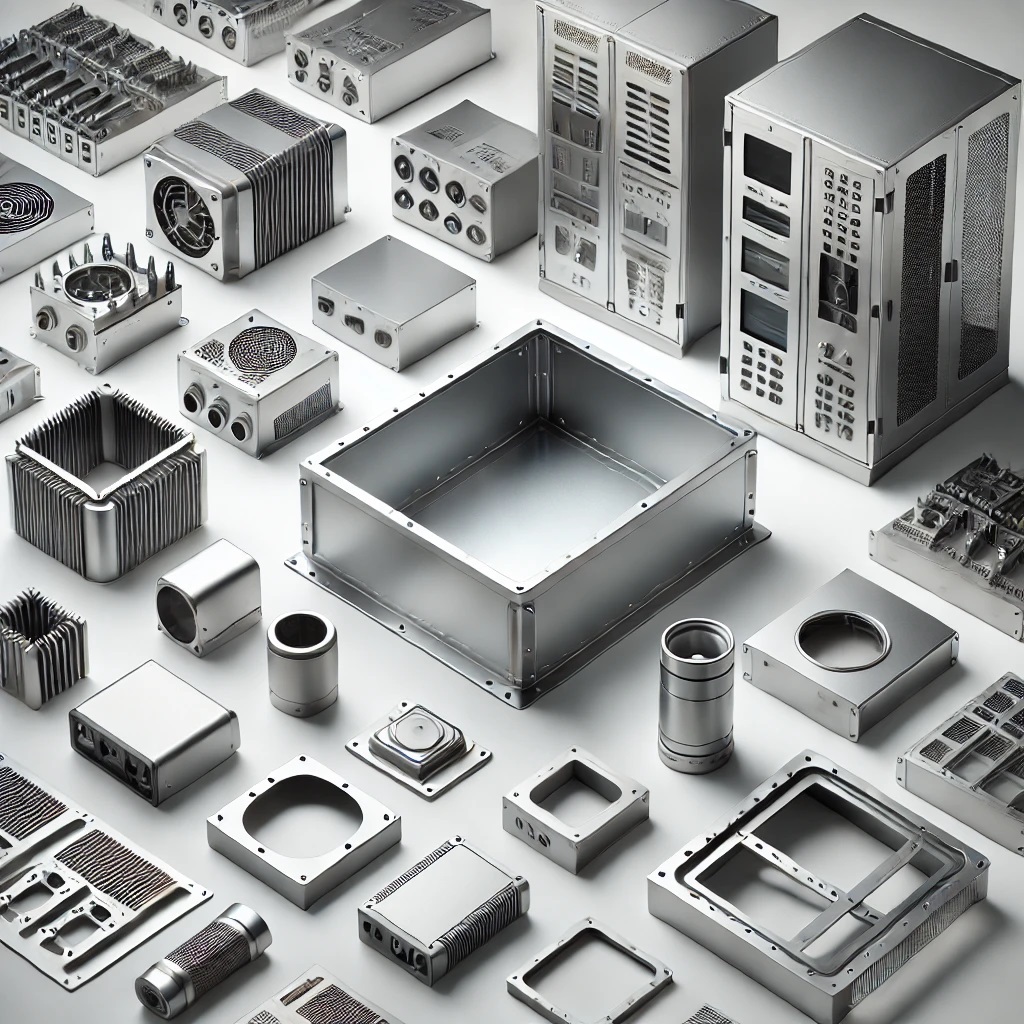

Прежде чем говорить о выборе завода по обработке алюминиевых деталей, важно понимать, какие этапы включает в себя полный цикл обработки. Обычно это включает в себя: резку, фрезеровку, токарные работы, сверление, шлифование, полировку, а иногда и термообработку. Каждый из этих этапов оказывает прямое влияние на точность и долговечность детали. Неправильный выбор инструмента, неподходящий режим резки или недостаточный контроль качества на любом из этих этапов может привести к серьезным проблемам на этапе сборки, а в дальнейшем – к отказу изделия.

Например, часто сталкиваемся с ситуацией, когда заказчик заказывает детали с очень высокой точностью, а поставщик использует оборудование, которое не соответствует требуемым параметрам. В результате, даже при использовании высококачественного алюминия, итоговый продукт оказывается непригодным для использования. Это не просто потеря денег, это потеря репутации и, в конечном счете, потеря клиентов.

Иногда, проблема не в оборудовании, а в квалификации операторов. Мастер может иметь многолетний опыт, но если он не знаком с конкретным типом алюминия или спецификой детали, то результаты будут непредсказуемыми. Поэтому, при выборе завода по обработке алюминиевых деталей, необходимо обращать внимание не только на наличие оборудования, но и на квалификацию персонала.

Оборудование – это, конечно, краеугольный камень. Вопрос выбора между станками с ЧПУ на основе стальных приводов и дизель-электрическими станками всегда вызывает споры. Стальные приводы более надежные и долговечные, но и более тяжелые и дорогие. Дизель-электрические станки легче и компактнее, что позволяет более гибко организовать производственный процесс, но они требуют более тщательного обслуживания и имеют меньший ресурс.

ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля активно использует оба типа оборудования, в зависимости от специфики заказа. Для серийного производства сложных деталей мы предпочитаем стальные приводы, а для небольших партий или прототипов – дизель-электрические станки. Но это, конечно, лишь общая стратегия.

Обязательным требованием является наличие современного системы управления станками (СУС). СУС должна обеспечивать точное управление движением инструмента, контроль скорости резки, а также возможность мониторинга параметров процесса обработки. Отсутствие СУС или ее устаревшая версия – это серьезный повод для отказа от сотрудничества.

Контроль качества – это не просто формальность, это залог успеха всего проекта. Он должен осуществляться на всех этапах обработки, начиная от входного контроля сырья и заканчивая выходным контролем готовой продукции. Нельзя полагаться только на визуальный осмотр – необходимо использовать различные инструменты контроля, такие как контрольно-измерительные приборы, ультразвуковые дефектоскопы, рентгеновские аппараты. Особенно важно это при обработке ответственных деталей, используемых в авиационной или космической промышленности.

В нашем случае, мы используем как традиционные методы контроля качества, так и современные методы, такие как компьютерная томография. Это позволяет выявить даже самые незначительные дефекты, которые могут быть не обнаружены при визуальном осмотре. Мы также проводим статистический контроль качества, что позволяет нам отслеживать стабильность процесса обработки и своевременно выявлять отклонения от нормы.

Важно, чтобы завод имел собственную лабораторию контроля качества, а не полагался только на внешние услуги. Это позволяет обеспечить более быстрый и эффективный контроль, а также иметь возможность быстро реагировать на возникающие проблемы.

Мы сталкивались с множеством различных задач при работе с заводами по обработке алюминиевых деталей. Например, один из заказчиков заказал производство сложных деталей для авиационной техники. Требования к точности были очень высокими, а сроки – очень жесткими. Нам пришлось работать с несколькими поставщиками, чтобы найти того, кто сможет выполнить заказ в срок и с соблюдением всех требований. В итоге, мы выбрали завод, который имел современное оборудование и квалифицированный персонал. В процессе работы мы постоянно контролировали качество продукции и своевременно устраняли возникающие проблемы. Заказчик был очень доволен результатом.

Были и неудачные опыты. Однажды, мы выбрали завод, который пообещал нам очень низкую цену. Однако, в процессе работы мы обнаружили, что качество продукции оставляло желать лучшего. Детали имели дефекты, отклонения от размеров и были сделаны с использованием некачественных материалов. В итоге, нам пришлось отказаться от сотрудничества с этим заводом и искать другого поставщика.

Отрасль обработки алюминия постоянно развивается, появляются новые технологии и материалы. Например, все большую популярность приобретают технологии аддитивного производства (3D-печать). Эта технология позволяет изготавливать детали сложной формы из алюминия с высокой точностью и минимальными отходами материала.

ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля внимательно следит за развитием новых технологий и постоянно внедряет их в свою производственную деятельность. Мы также активно сотрудничаем с научно-исследовательскими институтами и университетами, чтобы быть в курсе последних достижений в области обработки алюминия.

Важно понимать, что в будущем ключевым фактором успеха на рынке будет не только наличие современного оборудования, но и умение использовать новые технологии и адаптироваться к изменяющимся требованиям заказчиков. И, конечно, стабильное качество – это то, что всегда будет цениться.