В последнее время наблюдается повышенный интерес к заводы по производству алюминиевых штамповок. Многие, видимо, думают, что это простой процесс, просто нужно купить пресс и начать штамповать. Но реальность, как всегда, гораздо сложнее. Простота кажущаяся скрупулёзность в детализации - вот что отличает качественный продукт от того, что можно выбросить сразу. Хочу поделиться некоторыми наблюдениями и опытом, накопленным за годы работы в этой сфере. От основ до тонкостей, от проблем с материалами до поиска оптимальных решений.

Первое, что нужно понимать – выбор сплава. Это критически важно. Не любой алюминий подходит для штамповки. Алюминиевые сплавы классифицируются по различным химическим составам, и каждый из них обладает своими уникальными механическими свойствами: прочностью, пластичностью, коррозионной стойкостью. Например, для изготовления сложных, тонкостенных деталей часто выбирают сплавы серии 6000, например, 6061 или 6063. Они хорошо поддаются штамповке и обладают высокой коррозионной стойкостью. Но для деталей, требующих высокой прочности, применяют сплавы серии 7000, такие как 7075. Важно правильно подобрать сплав под конкретное применение – это влияет не только на качество готового продукта, но и на стоимость производства. Часто встречаю ситуацию, когда заказчик хочет сэкономить и заказывает дешевый сплав, который потом не подходит для нужной задачи. Потом начинается переделка, брак, дополнительные затраты. Лучше потратить время на правильный выбор сплава изначально.

Еще один важный момент – спецификации сплава. Недостаточно просто сказать 'алюминий'. Нужно знать точный химический состав и механические характеристики, указанные в сертификате. Иначе рискуете получить продукт с непредсказуемыми свойствами. Это особенно важно для авиационной и автомобильной промышленности, где требования к качеству чрезвычайно высоки. Даже небольшое отклонение от заявленных характеристик может привести к серьезным последствиям.

Встречаются ситуации, когда заказчики заказывают заводы по производству алюминиевых штамповок, не имея представления о необходимых сплавах. Ищут самые дешевые предложения, игнорируя требования к качеству и безопасности. В итоге, получают брак и большие финансовые потери. Необходимо проконсультироваться со специалистами, чтобы выбрать подходящий сплав для конкретного проекта.

Процесс штамповки включает в себя несколько этапов: от проектирования детали до готовой детали. Начинается все с чертежа и 3D-модели, которые затем передаются в конструкторский отдел. Конструкторы рассчитывают геометрию штампа, определяют необходимые силы и нагрузки. Далее штамп изготавливается на специализированном оборудовании. Это включает в себя изготовление пуансона и матрицы. Качество изготовления штампа напрямую влияет на качество готовой детали. Ошибки в конструкции штампа могут привести к дефектам, таким как царапины, вмятины, разрывы.

После изготовления штампа начинается сам процесс штамповки. Деталь помещается в штамп, и пресс выполняет штамповочный ход. В зависимости от геометрии детали используются различные виды штамповок: вытяжка, формовка, гибка, пробивка. Каждый вид штамповки требует определенных навыков и оборудования. Важно правильно выбрать режим штамповки – скорость хода, давление, температуру – чтобы избежать дефектов.

Нельзя недооценивать роль последующей обработки. Многие детали после штамповки нуждаются в дополнительной обработке: обрезке, шлифовке, полировке, нанесении покрытий. Это необходимо для достижения требуемых размеров, геометрии и внешнего вида.

Как и в любой сфере производства, в производстве алюминиевых штамповок есть свои проблемы. Одна из основных – это высокие требования к точности и качеству. Современные детали становятся все более сложными, и штамповочные процессы требуют высокой точности и контроля. Другая проблема – это высокая стоимость оборудования и материалов. Заводы по производству алюминиевых штамповок должны постоянно инвестировать в модернизацию оборудования и закупку качественных материалов, чтобы оставаться конкурентоспособными.

Часто возникают проблемы с браком. Причин брака может быть много: ошибки в проектировании, некачественные материалы, неправильный режим штамповки, неисправность оборудования. Важно выявлять причины брака и принимать меры по их устранению. Для этого необходимо внедрять системы контроля качества на всех этапах производства.

Иногда заказчики не уделяют должного внимания подготовке деталей к штамповке. Например, на детали могут быть следы окисления, загрязнения, или неровности поверхности. Это может привести к дефектам штампованных деталей. Необходимо проводить предварительную очистку и обработку деталей перед штамповкой. Иначе, всё остальное будет напрасно.

В настоящее время наблюдается тенденция к автоматизации производства алюминиевых штамповок. Внедрение автоматизированных систем позволяет повысить производительность, снизить затраты и улучшить качество продукции. Автоматизация может включать в себя использование роботов для загрузки и выгрузки деталей, автоматизированные системы контроля качества, автоматические линии сортировки.

Конечно, автоматизация требует значительных инвестиций. Но в долгосрочной перспективе она окупается за счет повышения эффективности производства. К тому же, автоматизация позволяет снизить зависимость от ручного труда и повысить безопасность производства. В конечном итоге, это является ключом к успеху для заводов по производству алюминиевых штамповок в условиях жесткой конкуренции.

Некоторые компании сталкиваются с проблемами при внедрении автоматизации. Например, недостаток квалифицированных специалистов, которые могут обслуживать и программировать автоматизированные системы. Кроме того, необходимо учитывать особенности конкретного производства и выбирать наиболее подходящие решения.

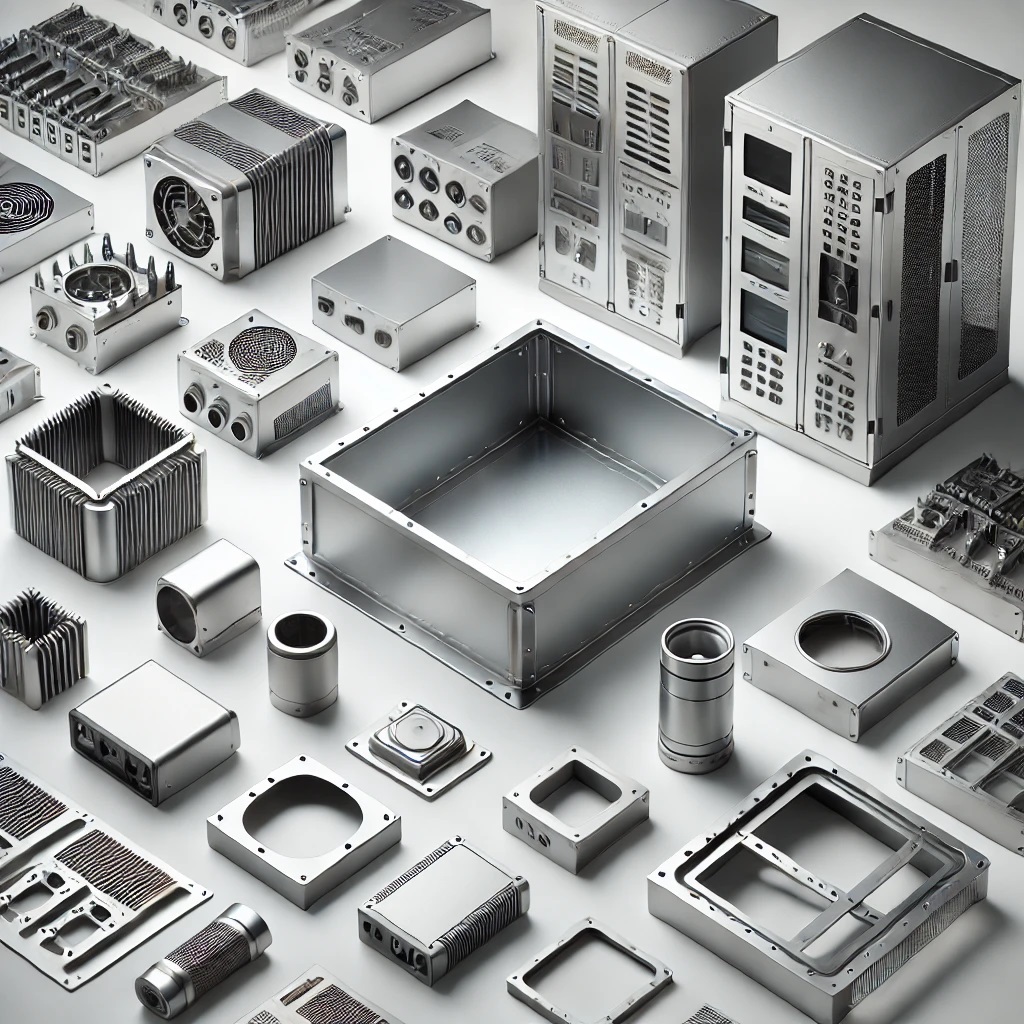

Как компания, работающая в этой сфере, мы постоянно сталкиваемся с различными вызовами. Наши клиенты – это предприятия из разных отраслей: автомобильной, авиационной, электронной, бытовой техники. Мы производим широкий спектр алюминиевых штамповок: детали для кузовов автомобилей, компоненты самолетов, корпуса электронных устройств, элементы бытовой техники.

Одним из интересных проектов было изготовление деталей для нового поколения электромобилей. Эти детали требовали высокой прочности и точности. Мы использовали сплав 6061 и внедрили автоматизированную систему контроля качества. В результате, нам удалось обеспечить высокое качество продукции и удовлетворить требования заказчика.

Иногда приходится сталкиваться с тем, что заказчики не понимают все тонкости процесса производства. Например, они хотят получить деталь с очень сложной геометрией, но не готовы к высоким затратам. В таких случаях мы предлагаем альтернативные решения, которые позволяют снизить стоимость производства, не ухудшая качество продукции. Наша главная задача – найти оптимальное решение для каждого клиента.

Производство алюминиевых штамповок – это сложный и многогранный процесс. Чтобы добиться успеха в этой сфере, необходимо обладать глубокими знаниями в области материаловедения, технологии штамповки и автоматизации производства. Необходимо постоянно совершенствовать свои навыки и внедрять новые технологии. Только так можно оставаться конкурентоспособными на рынке и удовлетворять растущие требования заказчиков.

Надеюсь, мой опыт и наблюдения будут полезны для тех, кто интересуется производством алюминиевых штамповок. Если у вас есть какие-либо вопросы, пожалуйста, обращайтесь. Мы всегда рады помочь.