Заводы по производству деталей из нержавеющей стали – тема, которую часто обсуждают, но редко доводят до сути. Многие смотрят на это как на достаточно простой процесс, 'кусок металла – фрезеровка – полировка'. На практике же всё гораздо сложнее, и, как показывает мой опыт, именно эти сложности часто становятся решающим фактором для успеха или провала предприятия. Речь не о теоретических рассуждениях, а о реальных проблемах, с которыми сталкиваемся постоянно, и о том, как их решать. Попробуем разобраться, где скрываются настоящие 'подводные камни' в производстве изделий из кислотной нержавеющей стали.

Первое, что бросается в глаза – это огромный выбор марок нержавеющей стали. Аустеннитные, ферритные, мартенситные – каждая имеет свои уникальные свойства и области применения. Часто заказчик указывает просто 'нержавеющая сталь', не задумываясь о том, какая именно. Это серьезная ошибка. Например, для деталей, работающих при высоких температурах, подойдет одна марка, для деталей, требующих высокой коррозионной стойкости – другая. Мы часто сталкиваемся с ситуацией, когда после производства обнаруживается, что выбранная марка не соответствует требуемым характеристикам. Это влечет за собой переделку партии, дополнительные затраты и, в конечном итоге, недовольство клиента. Поэтому, крайне важно проводить тщательный анализ требований заказчика и консультировать его по выбору оптимальной марки нержавеющей стали.

Помимо химического состава, нужно учитывать и механические свойства. Например, твердость, прочность, пластичность. Эти параметры напрямую влияют на долговечность и надежность изделия. Мы как-то попали на заказ на изготовление винтов для пищевой промышленности. Заказчик выбрал марку, которая казалась ему 'достаточно прочной'. Но после испытаний выяснилось, что винты недостаточно устойчивы к износу в агрессивной среде. Пришлось менять марку стали и переделывать всю партию. Такие ситуации, к сожалению, не редкость.

ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля – компания, с которой мы сотрудничаем, всегда уделяет особое внимание выбору материалов. Их подход основан на глубоком понимании потребностей заказчика и постоянном мониторинге рынка нержавеющей стали.

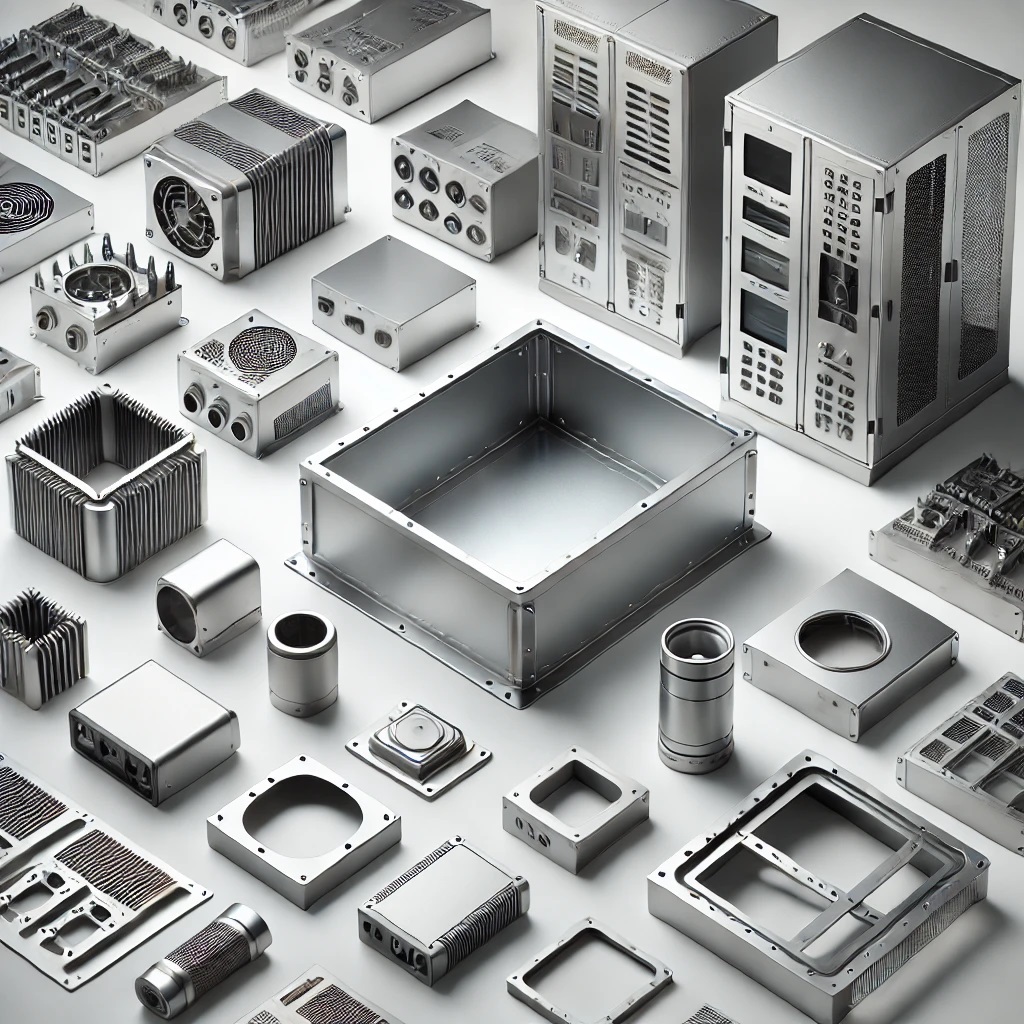

После выбора марки стали начинается сам технологический процесс. В зависимости от сложности детали, используются различные методы обработки: фрезеровка, токарная обработка, сверление, полировка, шлифовка и т.д. Важно, чтобы все этапы были выполнены с соблюдением технологических норм и правил. Несоблюдение этих норм может привести к дефектам, таким как царапины, сколы, неровности поверхности.

Особое внимание следует уделять контролю качества на каждом этапе. Мы используем различные методы контроля: визуальный осмотр, измерения, химический анализ. Это позволяет выявить дефекты на ранней стадии и предотвратить их дальнейшее распространение. Использование современного оборудования для контроля качества – это необходимость, а не роскошь.

Не стоит забывать и про инструменты. Неправильный выбор инструмента или его износ может негативно повлиять на качество обработки. Мы всегда используем только качественные инструменты, рекомендованные производителями нержавеющей стали.

Полировка и обработка поверхности – это не только эстетический вопрос, но и важный фактор, влияющий на эксплуатационные характеристики изделия. Гладкая, блестящая поверхность обеспечивает лучшую устойчивость к коррозии и облегчает очистку. Различные методы полировки (механическая, электролитическая, химическая) позволяют получить различные виды отделки. Выбор метода зависит от требований заказчика и типа детали.

При электролитической полировке, например, можно добиться зеркального блеска. Но этот метод требует специального оборудования и квалифицированного персонала. Мы часто сталкиваемся с ситуацией, когда полировка выполнена некачественно, что приводит к образованию дефектов на поверхности. Это может быть вызвано неправильным выбором электролита, недостаточным давлением тока или неправильной настройкой оборудования.

Правильная полировка – залог долговечности и надежности изделия. ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля предлагает широкий спектр услуг по обработке поверхности, позволяющих получить изделия любой степени блеска и гладкости.

Иногда возникают проблемы с точностью обработки. Это может быть вызвано износом оборудования, неправильной настройкой станка или неквалифицированным персоналом. Особенно сложной задачей является обработка сложных деталей с точными размерами.

Еще одна проблема – это брак, связанный с дефектами материала. Например, в стали могут быть включения, которые приводят к образованию трещин или сколов во время обработки. К сожалению, это случается не редко. Важно проводить тщательный контроль качества материала, чтобы предотвратить возникновение таких проблем.

Не всегда удается найти квалифицированных специалистов. Опытные токари, фрезеровщики, полировщики – это настоящая редкость. Их нужно искать и привлекать, а это требует дополнительных затрат.

Производство деталей из нержавеющей стали – это сложный и многогранный процесс, требующий знаний, опыта и квалификации. Нельзя недооценивать важность выбора марки стали, правильного технологического процесса и качественной обработки поверхности. Решение этих проблем позволит создавать надежные и долговечные изделия, отвечающие требованиям заказчика. И, как мы видим на собственном опыте, внимание к деталям и постоянное стремление к совершенствованию – залог успеха в этой сфере.

Если у вас возникли вопросы по производству деталей из нержавеющей стали, обращайтесь. Мы с удовольствием поможем вам решить любые задачи.