Все часто говорят о качестве покрытия, о долговечности и защите от коррозии. Но редко кто задумывается о том, как это все получается на самом деле. Многие воспринимают производство металлического покрытия деталей как относительно простую операцию – нанесли краску и все готово. На самом деле, это сложный технологический процесс, требующий точного контроля на каждом этапе. И не всегда все идет гладко.

Речь пойдет не о теоретических знаниях, а о практическом опыте работы с производством металлического покрытия деталей. Многие заводы сталкиваются с проблемами, которые не отражены в учебниках. Важно понимать, что эффективное покрытие – это комплексный подход, включающий подготовку поверхности, нанесение покрытия и контроль качества. Экономия на любом этапе может привести к серьезным последствиям в будущем.

Подготовка поверхности – это, пожалуй, самый недооцененный этап. Недостаточная очистка, неправильная обработка – и даже самое дорогое покрытие не прослужит долго. Мы сталкивались с ситуацией, когда детали поступали на покраску с остатками масла и грязи. В итоге, покрытие отслаивалось уже через несколько месяцев эксплуатации. Приходилось полностью переделывать партию, что, естественно, влияло на сроки и бюджет.

Часто заводы используют различные методы подготовки: пескоструйная обработка, дробеструйная обработка, травление. Выбор метода зависит от материала детали, требуемой шероховатости и типа покрытия. Пескоструйная обработка эффективна, но может привести к образованию микродеформаций. Дробеструйная обработка более мягкая, но может быть менее эффективной при сильном загрязнении. Травление позволяет удалить поверхностный слой металла, но требует особого контроля параметров процесса, чтобы не повредить структуру металла.

Еще один важный момент – контроль качества подготовки поверхности. Необходимо регулярно проверять шероховатость, чистоту и отсутствие дефектов. Для этого используются различные методы, включая визуальный контроль, микроскопический анализ и химический анализ. Мы в нашей практике часто применяем метод контрольного нанесения покрытия на небольшую часть детали для оценки эффективности подготовки поверхности.

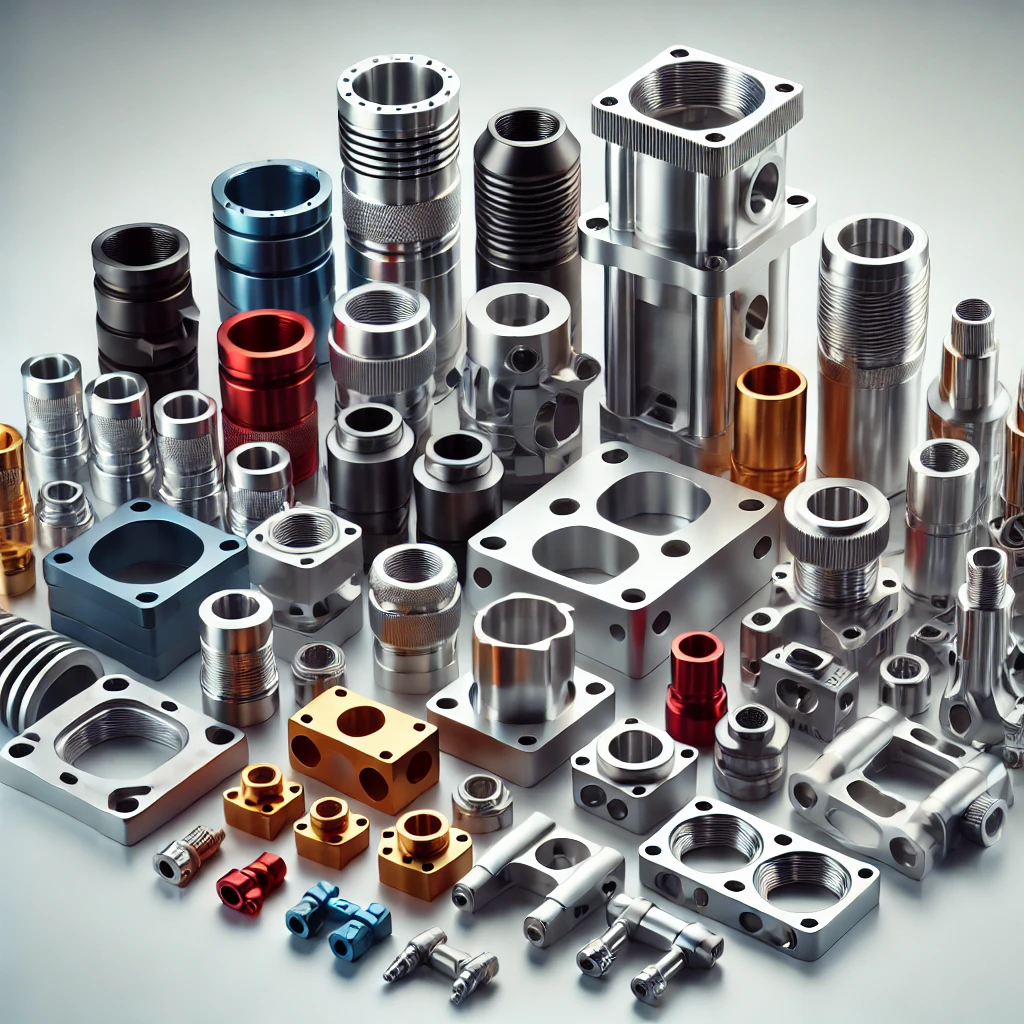

Существует множество технологий нанесения металлического покрытия: порошковая покраска, гальванизация, электрофорез, распыление. Каждая технология имеет свои преимущества и недостатки. Порошковая покраска обеспечивает высокую адгезию и устойчивость к царапинам, но требует специального оборудования и квалифицированного персонала. Гальванизация позволяет получить тонкое, равномерное покрытие, но может быть дорогостоящей и экологически небезопасной.

Электрофорез – это относительно новая технология, которая позволяет наносить покрытие на детали сложной формы. Однако, она требует тщательного контроля параметров процесса и может быть чувствительна к загрязнениям. Мы применяли электрофорез для нанесения защитного слоя на компоненты электроники. Это позволило нам значительно повысить их долговечность и надежность.

Распыление – это наиболее распространенная технология, но она требует тщательной подготовки распылителя и контроля параметров процесса. Неправильно подобранный распылитель может привести к неравномерному покрытию и образованию дефектов. Мы часто используем автоматизированные системы распыления, которые позволяют контролировать параметры процесса в режиме реального времени и повысить качество покрытия.

Контроль качества покрытия – это неотъемлемая часть технологического процесса. Необходимо регулярно проверять толщину покрытия, адгезию, устойчивость к коррозии и другие параметры. Для этого используются различные методы контроля, включая ультразвуковой контроль, рентгенографию, химический анализ и коррозионные испытания.

Ультразвуковой контроль позволяет определить толщину покрытия без повреждения детали. Рентгенография позволяет выявить дефекты покрытия, скрытые под верхним слоем. Химический анализ позволяет определить химический состав покрытия и его соответствие требованиям. Коррозионные испытания позволяют оценить устойчивость покрытия к коррозии.

Мы в нашей практике используем комбинацию различных методов контроля качества. Например, мы сначала проводим ультразвуковой контроль для определения толщины покрытия, а затем проводим коррозионные испытания для оценки его устойчивости к коррозии. Это позволяет нам гарантировать, что покрытие соответствует требованиям и не будет давать сбоев в эксплуатации.

В процессе работы с производством металлического покрытия деталей часто возникают различные проблемы. Например, проблемы с адгезией покрытия, проблемы с коррозией, проблемы с шероховатостью покрытия. Для решения этих проблем необходимо тщательно анализировать причины возникновения дефектов и принимать соответствующие меры. Часто решение заключается в изменении технологии нанесения покрытия, в улучшении подготовки поверхности или в использовании более качественных материалов.

Мы сталкивались с ситуацией, когда на детали, покрытые порошковой краской, начали появляться трещины. После анализа выяснилось, что трещины возникли из-за недостаточной термообработки. Мы увеличили время термообработки и устранили проблему.

В другой раз на детали, покрытые гальваническим слоем, появилась коррозия. После анализа выяснилось, что коррозия возникла из-за неправильного выбора гальванического ванны. Мы заменили гальваническую ванну и устранили проблему.

Мы также сталкивались с проблемой высокой шероховатости покрытия. После анализа выяснилось, что шероховатость возникла из-за использования слишком грубого распылителя. Мы заменили распылитель и устранили проблему.

Индустрия производства металлического покрытия деталей постоянно развивается. Появляются новые технологии, новые материалы, новые требования к качеству покрытия. В будущем нас ждет еще больше инноваций. Например, нас ждет развитие нанотехнологий, которые позволят создавать покрытия с улучшенными свойствами. Нас ждет развитие автоматизации и роботизации, которые позволят повысить производительность и снизить затраты. Нас ждет развитие экологически чистых технологий, которые позволят снизить негативное воздействие на окружающую среду.

ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля активно следит за новыми тенденциями в индустрии и внедряет их в свою производственную деятельность. Мы постоянно инвестируем в новое оборудование, в обучение персонала и в разработку новых технологий. Мы стремимся быть в авангарде индустрии и предлагать нашим клиентам самые современные и эффективные решения.

И, конечно, наша цель - обеспечить долговечность и надежность металлических деталей, улучшая качество производства металлического покрытия деталей, постоянно совершенствуя наши процессы и внедряя передовые технологии.