Все часто начинают с простой мысли: 'Кусок металла, залей его, и готово!' Но на практике, создание надежного корпуса для источников питания – это целая инженерная задача. Многие недооценивают роль конструкции в терморегуляции, электромагнитной совместимости, и, конечно, в долговечности изделия. Говорят, что корпус – это не просто оболочка, а важная часть функциональности. И это правда, как бы банально это ни звучало. Сегодня попробую поделиться некоторыми наблюдениями, полученными за годы работы в этой сфере. Не буду вдаваться в теоретические изыскания, скорее расскажу о реальных проблемах и решениях, с которыми сталкивались.

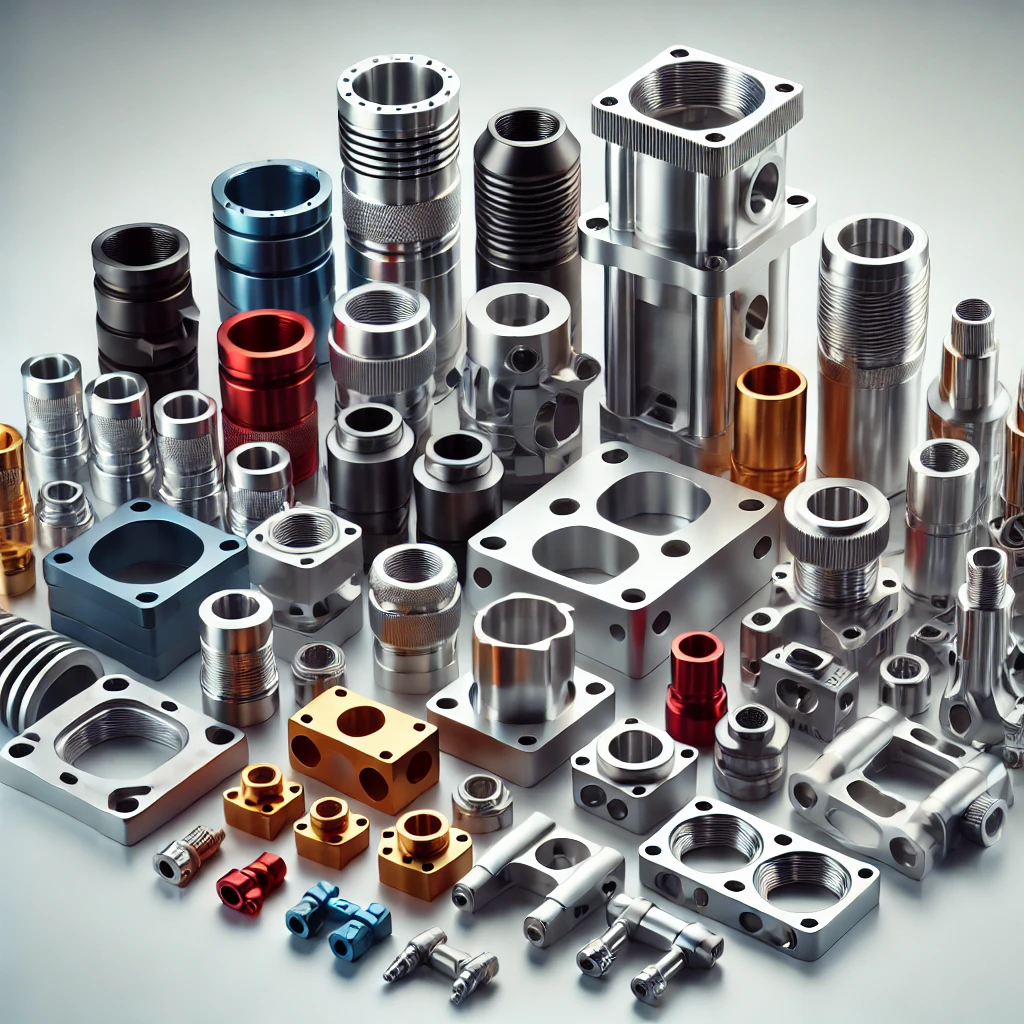

Первое, что бросается в глаза – это разнообразие требований. Каждый производитель источников питания имеет свои специфические нужды: от малых маломощных блоков питания для бытовой техники до мощных серверных блоков для центров обработки данных. То, что подходит для одного применения, может быть совершенно неприемлемо для другого. И часто, заказчики не осознают всей сложности этой задачи на начальном этапе. Попытки сэкономить на проектировании корпуса неизбежно приводят к проблемам на поздних стадиях – перегрев, повышенный уровень электромагнитных помех, недолговечность.

Еще одна распространенная ошибка – недостаточное внимание к материалам. Конечно, можно использовать обычную сталь, но в большинстве случаев это не лучший вариант. Влияние коррозии, магнитные свойства материала – все это необходимо учитывать. Часто оптимальным решением оказывается использование алюминиевых сплавов, хотя они, как правило, дороже. Мы в свое время потратили немало времени на подбор оптимального сплава для корпусов для импульсных блоков питания, чтобы обеспечить максимальную теплоотводящую способность и устойчивость к вибрациям.

Терморегуляция – это, пожалуй, самый важный аспект при проектировании металлических корпусов для источников питания. Современные блоки питания выделяют значительное количество тепла, и его эффективный отвод – залог их долгой и бесперебойной работы. Разные конструкции корпусов позволяют реализовать разные схемы отвода тепла: от простых радиаторов до сложных систем вентиляции. Проблема в том, что не всегда можно использовать стандартные решения. Иногда требуются нестандартные конструкции и индивидуальные разработки.

Например, мы сталкивались с заказом на разработку корпуса для мощного источника питания для промышленного оборудования. Блок питания должен был работать в условиях высокой температуры и вибрации. Просто добавить радиатор было недостаточно – он быстро перегревался. В итоге мы разработали специальную систему каналов для циркуляции воздуха внутри корпуса, а также использовали теплопроводящий паста между блоком питания и корпусом. Это позволило снизить температуру блока питания на 20 градусов, что существенно увеличило срок его службы.

Монтаж электроники в корпус – это отдельная сложная задача. Необходимо предусмотреть удобный доступ к компонентам для обслуживания и ремонта. Это может быть реализовано с помощью съемных крышек, отсеков для замены модулей, или специальных креплений. Важно, чтобы процесс монтажа был максимально простым и безопасным для оператора. В противном случае, это может привести к увеличению времени простоя и повышению затрат на обслуживание.

Часто возникают проблемы с доступностью компонентов. Например, если требуется установить большой конденсатор, необходимо предусмотреть достаточно места в корпусе, а также обеспечить удобный доступ к нему для замены. Иногда приходится идти на усложнение конструкции корпуса, чтобы решить эту проблему.

Еще одна важная задача – обеспечение электромагнитной совместимости. Металлические корпуса для источников питания должны эффективно экранировать электромагнитные помехи, чтобы не влиять на работу других электронных устройств. Это достигается за счет использования специальной конструкции корпуса, а также за счет применения экранирующих материалов. Проблема в том, что эффективная экранировка требует тщательного проектирования и расчета.

Мы однажды разрабатывали корпус для источника питания, используемого в медицинском оборудовании. Требования к ЭМС были очень высокими. Для достижения необходимого уровня экранировки мы использовали многослойный корпус с алюминиевой оболочкой и медной сеткой. Это позволило значительно снизить уровень электромагнитных помех и обеспечить безопасную работу устройства.

После завершения разработки и прототипирования необходимо организовать массовое производство корпусов для источников питания. Это требует оптимизации конструкции корпуса для снижения затрат на производство. В этом плане, необходимо учитывать такие факторы, как сложность изготовления, стоимость материалов, и объем производства. Часто приходится идти на компромиссы между стоимостью и качеством.

Например, мы разработали корпус для маломощного источника питания, который можно изготавливать методом штамповки. Это позволило значительно снизить стоимость производства, но при этом пришлось пожертвовать некоторой прочностью корпуса. В итоге, мы нашли оптимальный баланс между стоимостью и качеством, который удовлетворял требованиям заказчика.

ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля работает на рынке более [укажите количество] лет, специализируясь на разработке и производстве металлических корпусов для источников питания. Мы предлагаем полный цикл услуг – от проектирования до изготовления и поставки готовых корпусов. Наши специалисты обладают богатым опытом работы с различными материалами и технологиями, что позволяет нам решать самые сложные задачи. Как компания увеличивает свою клиентскую базу, и большинство из этих клиентов остаются лояльными на протяжении многих лет? В случае с ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля, этот процесс можно легко определить. Это постоянное стремление к качеству, индивидуальный подход к каждому клиенту и гибкость в решении нестандартных задач.

Мы постоянно совершенствуем наши технологии и используем современное оборудование для обеспечения высокого качества продукции. Наши корпуса для источников питания соответствуют всем требованиям безопасности и надежности. Мы гордимся тем, что наши продукты помогают нашим клиентам создавать надежные и долговечные устройства.

В заключение хочется подчеркнуть, что разработка и производство металлических корпусов для источников питания – это сложная и многогранная задача, требующая глубоких знаний и опыта. Не стоит экономить на проектировании и материалах. Необходимо учитывать все факторы, влияющие на надежность и долговечность изделия. И, конечно, важно выбирать надежного партнера, который сможет предложить индивидуальный подход и предложить оптимальное решение для ваших задач. У нас в компании всегда готовы помочь вам решить любые проблемы, связанные с корпусами для источников питания.