Понятие производство прецизионной обработки часто вызывает в воображении лаборатории с дорогостоящим оборудованием и безупречным контролем качества. И, конечно, это правда – на больших объемах. Но если взглянуть на реальные процессы, особенно в сегменте средних и небольших партий, то картина несколько сложнее. Часто недооценивают роль человеческого фактора и важность гибкой производственной системы, способной быстро адаптироваться к меняющимся требованиям. Вообще, сложно найти универсальный рецепт успеха в этой области. Разные отрасли, разные материалы, разные объемы. И каждый раз требуется подходить к задаче индивидуально.

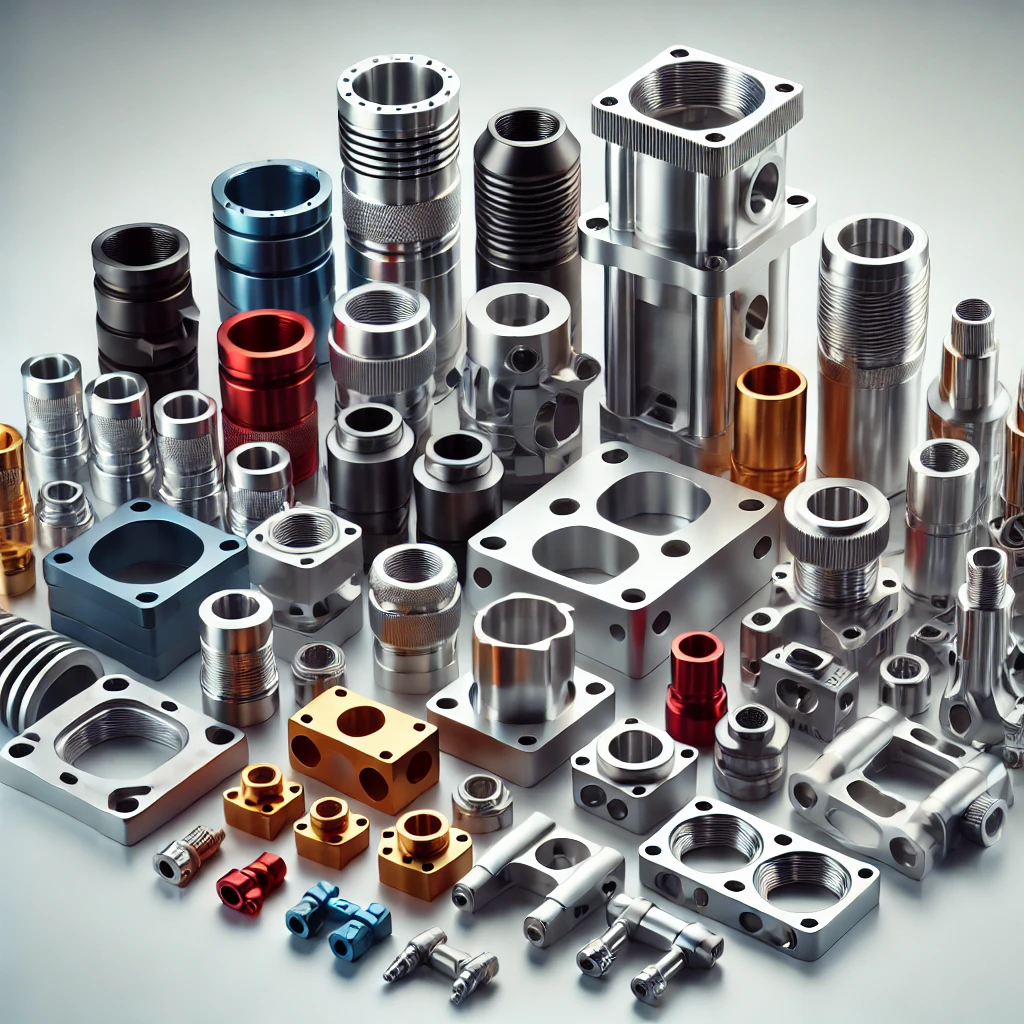

Мы поговорим о ключевых аспектах современного производства прецизионной обработки: от выбора технологических процессов и оборудования до контроля качества и оптимизации затрат. Исследуем тренды, влияющие на эту сферу, и разберем конкретные примеры успешных и менее удачных кейсов. Главная цель – дать практическое понимание того, что на самом деле нужно для создания конкурентоспособного предприятия в этой области. Не будем говорить о теории – будем говорить о том, как это работает на практике. Ну и, конечно, о том, что иногда даже самые продуманные планы рушатся из-за банальных человеческих ошибок или неисправности оборудования.

Первый и, пожалуй, самый важный шаг – определение оптимального технологического процесса. Фрезеровка, точение, шлифовка, EDM – выбор зависит от геометрии детали, требуемой точности и материала. И, что не менее важно, от объема партии. Например, для небольших партий сложно оправдывать использование дорогостоящих станков с ЧПУ, зато для больших объемов они становятся необходимостью. Я помню один случай, когда клиенту требовались детали сложной формы с высокой точностью. Сначала мы предложили EDM, но стоимость оказалась непомерно высокой. В итоге, с помощью комбинации фрезеровки и последующей шлифовки удалось достичь требуемых показателей качества при значительно меньших затратах. Поэтому, иногда нужно смотреть на задачу под другим углом и не бояться экспериментировать.

Современное производство прецизионной обработки немыслимо без высокоточного оборудования. Станки с ЧПУ, координатно-измерительные машины (КИМ), оптические измерительные системы – список можно продолжать бесконечно. Однако, при выборе оборудования стоит учитывать не только его технические характеристики, но и надежность поставщика, наличие сервисной поддержки и стоимость обслуживания. Кроме того, не стоит забывать о необходимости регулярного технического обслуживания и калибровки оборудования. Недавно мы столкнулись с проблемой – новый станок с ЧПУ работал с заметным расхождением в размерах. Оказалось, что калибровка была произведена некачественно. Это привело к значительным потерям времени и ресурсов. Поэтому, важно не экономить на обслуживании оборудования.

Контроль качества – это неотъемлемая часть производства прецизионной обработки. Он начинается с визуального осмотра и заканчивается комплексными измерениями с использованием КИМ или оптических измерительных систем. В современных условиях все большую роль играет автоматизированный контроль качества, который позволяет выявлять дефекты на ранних стадиях производства. Это значительно снижает риск брака и позволяет избежать дорогостоящих переделок. Кстати, мы используем систему статистического контроля процессов (SPC) для мониторинга параметров производства и выявления отклонений от нормы. Это позволяет оперативно реагировать на возникающие проблемы и поддерживать стабильное качество продукции.

В условиях жесткой конкуренции важно постоянно оптимизировать производственные процессы. Lean Manufacturing, система 5S, кайдзен – это лишь некоторые из методов, которые могут помочь сократить затраты, повысить эффективность и улучшить качество продукции. В нашей компании мы внедрили систему управления ресурсами предприятия (ERP), которая позволяет оптимизировать планирование производства, управление запасами и контроль затрат. Это позволило нам значительно сократить время выполнения заказов и повысить удовлетворенность клиентов. И да, не стоит недооценивать важность обучения персонала – квалифицированные рабочие – это залог успешного производства.

Будущее производства прецизионной обработки неразрывно связано с развитием новых технологий. Аддитивные технологии (3D-печать), искусственный интеллект, Интернет вещей (IoT) – это лишь некоторые из трендов, которые будут оказывать все большее влияние на эту сферу. 3D-печать позволяет создавать детали сложной формы с высокой точностью и минимальными затратами на tooling. Искусственный интеллект может быть использован для автоматизации процессов контроля качества, оптимизации производственных графиков и прогнозирования отказов оборудования. Мы активно изучаем возможности применения этих технологий в нашей компании и уверены, что они помогут нам сохранить конкурентные преимущества.

Как компания увеличивает свою клиентскую базу, и большинство из этих клиентов остаются лояльными на протяжении многих лет? В случае с ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля, этот процесс можно легко определить. Это не просто закупка оборудования, это целая культура, построенная на индивидуальном подходе к каждому клиенту. Мы всегда стараемся понять потребности клиента и предложить оптимальное решение. И, конечно, мы всегда готовы идти навстречу клиенту и находить компромиссы. Мы не просто производим детали, мы создаем партнерские отношения. Мы также уделяем большое внимание качеству обслуживания и быстрой доставке.

Не все в производстве прецизионной обработки идет гладко. Мы совершали ошибки, и я уверен, что это неизбежно. Например, в одном из проектов мы недооценили сложность процесса обработки определенного материала. В результате, стоимость изготовления деталей оказалась значительно выше, чем мы планировали. Мы также столкнулись с проблемой нехватки квалифицированного персонала. Это потребовало дополнительных затрат на обучение и повышение квалификации сотрудников. Но, мы не сдались и нашли выход из ситуации. Мы адаптировались к новым условиям и научились извлекать уроки из своих ошибок. Именно это и позволяет нам расти и развиваться.

Производство прецизионной обработки – это сложная и многогранная область. Для успеха в этой сфере необходимо учитывать множество факторов: технологические процессы, оборудование, контроль качества, оптимизация производственных процессов и развитие новых технологий. Важно не бояться экспериментировать, искать новые решения и постоянно совершенствоваться. И, конечно, не стоит забывать о человеческом факторе – квалифицированные и мотивированные сотрудники – это залог успешного производства. Не бойтесь просить помощи у экспертов, будьте открыты к новым идеям и помните, что даже самые сложные задачи можно решить, если подойти к ним с умом и энтузиазмом. Надеюсь, мои наблюдения окажутся полезными.