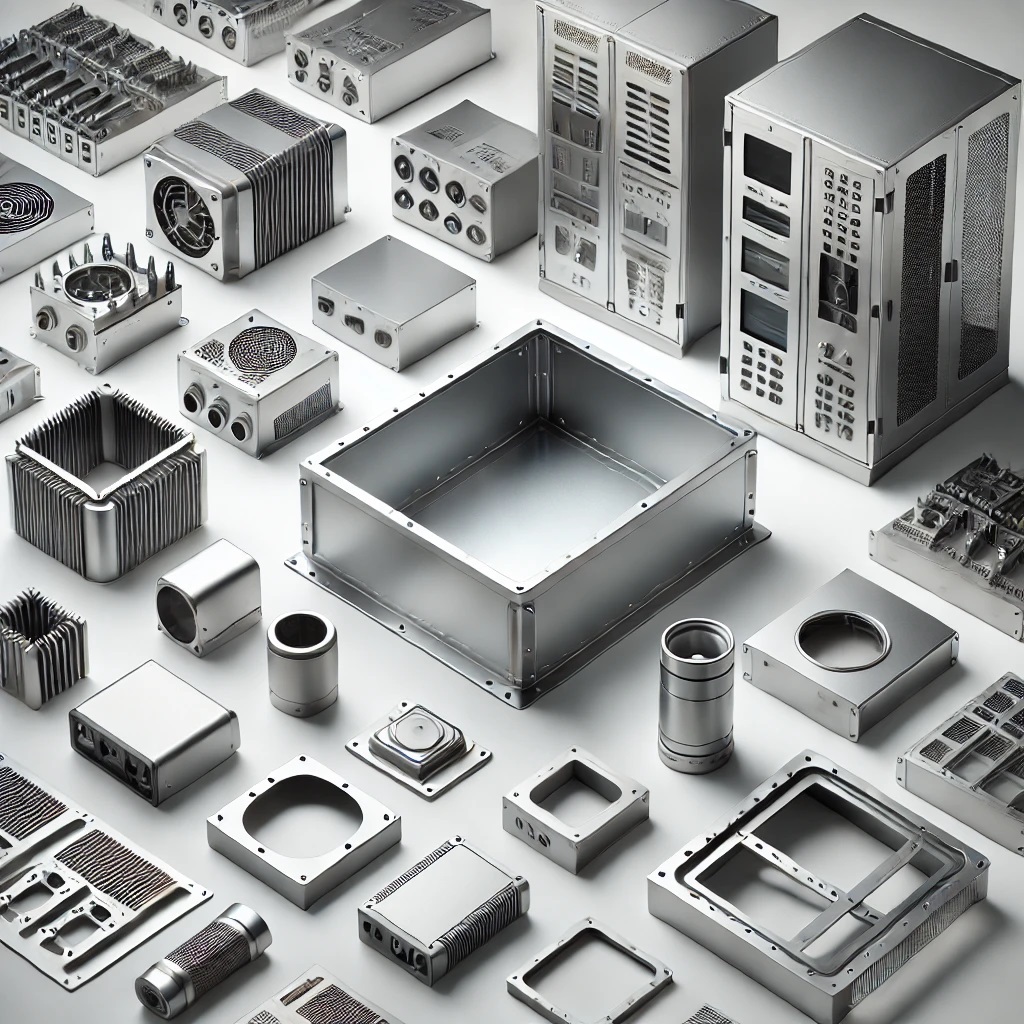

Шасси из нержавеющей стали – это не просто техническая деталь, это критически важный элемент в самых разных отраслях. Часто, когда речь заходит об этом, всплывает мысль о сложных технологиях и огромных затратах. Да, это так, но в реальности, успешное производство шасси из нержавеющей стали требует гораздо больше, чем просто передовое оборудование. Во многом, успех зависит от глубокого понимания материалов, процессов и, конечно же, специфики конечного применения. В последние годы мы наблюдаем рост спроса на такие конструкции, и это, безусловно, тренд, который будет только усиливаться.

В целом, рынок шасси из нержавеющей стали выглядит как поле с высокой конкуренцией, где не всегда очевидно, какой подход будет наиболее эффективным. Ключевые вопросы, которые нужно решать – это соответствие требованиям клиентов, гарантия долговечности и коррозионной стойкости, а также оптимизация производственных затрат. Многие производители, особенно начинающие, фокусируются исключительно на технологическом аспекте, упуская из виду практические детали, которые могут существенно повлиять на результат. Например, неправильный выбор марки стали или недостаточно тщательная подготовка поверхности могут привести к серьезным проблемам уже на этапе эксплуатации.

Здесь возникает первое, и очень важное, различие. Просто 'нержавеющая сталь' – это слишком общее понятие. Существует множество марок с разными химическими составами и, соответственно, разной устойчивостью к коррозии, механическим свойствам и свариваемости. Выбор конкретной марки, например, 304, 316 или даже более специализированных сплавов, напрямую зависит от условий эксплуатации – агрессивность среды, температура, механические нагрузки и так далее. Иногда клиенты предпочитают использовать более дешевые варианты, не осознавая, что это может привести к преждевременному износу и дорогостоящему ремонту. Я помню случай, когда клиенту для производства шасси для химического оборудования была выбрана не самая устойчивая к агрессивным средам марка. В результате, через год эксплуатации шасси уже требовалось полной замены.

Процесс производства шасси из нержавеющей стали включает в себя множество этапов, от обработки заготовок до финальной сборки. Важнейшим этапом, безусловно, является сварка. При работе с нержавеющей сталью необходимо использовать специальные методы сварки, которые обеспечивают высокую прочность и герметичность швов. Особенно важно учитывать тепловое расширение материала и предотвращать образование трещин. Разные методы – TIG, MIG, лазерная сварка – имеют свои преимущества и недостатки, и выбор конкретного метода зависит от толщины материала, требуемой точности и других факторов. Резка также требует особого внимания – неправильная резка может привести к образованию дефектов, которые могут снизить прочность конструкции. Мы часто сталкиваемся с проблемами, связанными с заусенцами и неровностями на срезах.

В качестве примера успешного проекта могу привести работу с компанией, занимающейся производством оборудования для пищевой промышленности. Они требовали шасси из нержавеющей стали, которое должно было быть устойчиво к частой мойке и воздействию агрессивных моющих средств. Мы выбрали марку 316, которая обладает повышенной устойчивостью к коррозии, и использовали метод TIG-сварки для обеспечения высокой прочности швов. Также мы предусмотрели специальные уплотнения и покрытия, которые защищают конструкцию от влаги и загрязнений. Результат – шасси из нержавеющей стали прослужило более 10 лет без каких-либо проблем.

К сожалению, часто встречаются ошибки, которые приводят к серьезным проблемам. Например, недостаточное внимание к очистке поверхности перед сваркой. На поверхности могут находиться загрязнения, которые могут привести к образованию трещин и снижению прочности швов. Еще одна распространенная ошибка – использование неподходящих материалов для смазки при сварке. Неправильная смазка может привести к образованию дефектов и снижению качества сварного шва. И, конечно, недооценка важности контроля качества на каждом этапе производства. Проверка на дефекты, измерение размеров и другие контрольные процедуры помогают выявить проблемы на ранней стадии и предотвратить дорогостоящий ремонт.

Сейчас, как вы знаете, очень активно развивается направление автоматизации и цифровизации. Использование 3D-моделирования, роботизированной сварки и других передовых технологий позволяет повысить эффективность производства и снизить затраты. Также растет интерес к разработке новых материалов и сплавов, которые обладают улучшенными свойствами. ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля стремится внедрять самые современные технологии и методы производства, чтобы соответствовать требованиям самых взыскательных клиентов. Наша цель – не просто производить шасси из нержавеющей стали, а создавать надежные и долговечные конструкции, которые будут служить верой и правдой на протяжении многих лет. Как компания увеличивает свою клиентскую базу, и большинство из этих клиентов остаются лояльными на протяжении многих лет? В случае с ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля, этот процесс можно легко определить.

Помимо функциональных требований, сейчас все больше внимания уделяется экологичности производства. Это касается выбора материалов (возможность вторичной переработки), оптимизации энергопотребления и минимизации отходов. Внедрение 'зеленых' технологий, таких как использование альтернативных источников энергии, становится все более актуальным и востребованным. Например, мы сейчас активно исследуем возможности использования электродуговых печей с инверторным управлением, которые позволяют снизить энергопотребление и повысить качество сварного шва.