Резка металла – это не просто физическое удаление материала. Это целая наука, требующая понимания свойств металла, точности оборудования и, что немаловажно, опыта. Часто новички считают, что достаточно просто купить фрезер или ленторез и начать производить детали. Это заблуждение. Опыт, накопленный годами, позволяет не только избежать очевидных ошибок, но и найти оптимальные решения для сложных задач. Обсудим, что действительно важно при работе с **заводами по резке листового металла**.

Современное оборудование, безусловно, важно, но оно лишь инструмент. Важнее – знание того, как этот инструмент использовать правильно. Например, часто встречаются задачи, когда нужно получить идеальный угол реза, минимальные заусенцы и высокую точность размеров. Современный лазерный станок способен на это, но только если правильно настроен и оператор знает, какие параметры выбрать для конкретного типа металла и толщины. Без опыта, даже самый дорогой станок может выдавать некачественный результат. У меня лично был случай, когда мы приобрели новый высокоточный пресс-слэшер, но первые партии деталей были с заметными дефектами. Пришлось потратить время на тонкую настройку параметров и эксперименты с режимами резки.

Еще один важный аспект – выбор материала. Разные марки стали требуют разных технологий резки. Некоторые стали очень хрупкие и при резке склонны к образованию трещин. Другие – мягкие и легко деформируются. Неправильный выбор технологии может привести к потере материала и браку. Мы как-то долго бились с закаленной сталью, пытаясь добиться чистого реза на ленточном резце. В итоге выяснилось, что для этого нужна не только специальная лента, но и определенная скорость резки и давление. Это все – знания, которые приобретаются только на практике.

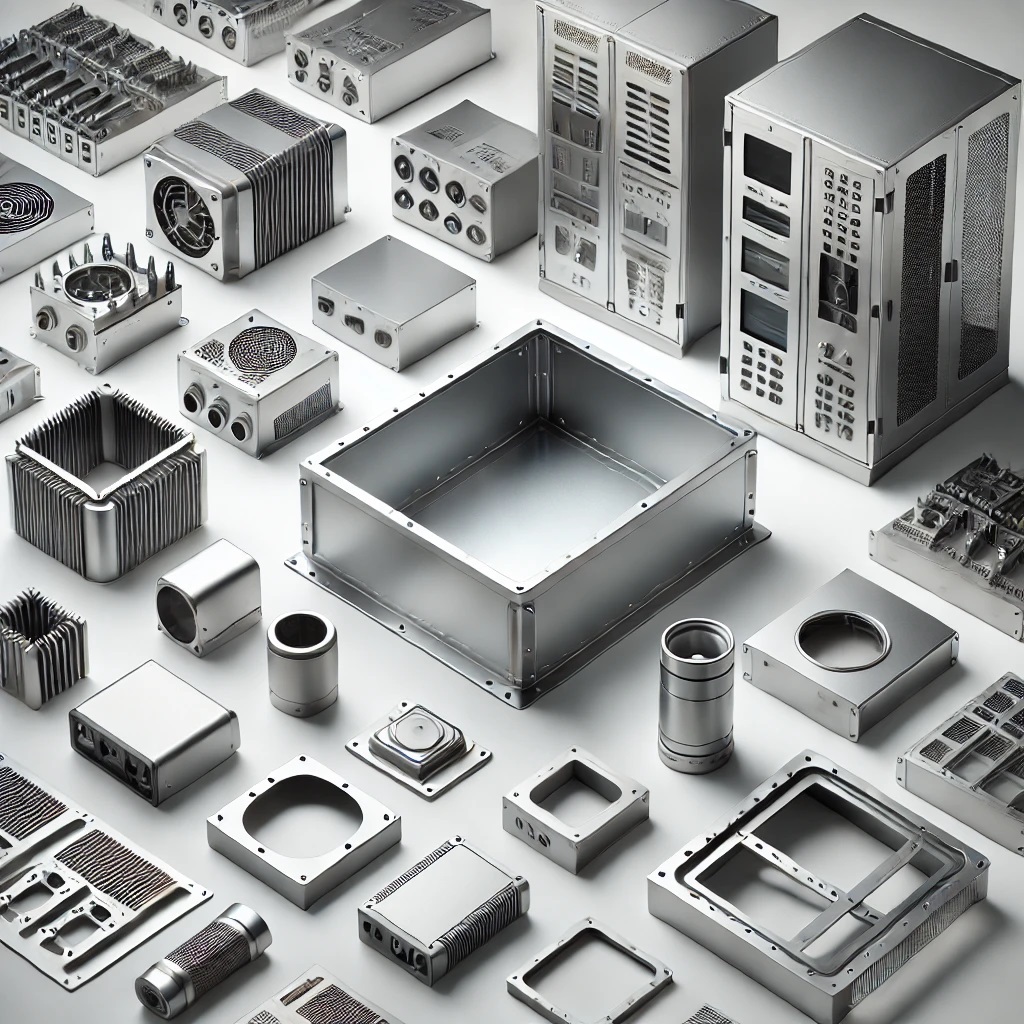

Существует множество способов резки листового металла: лазерная резка, плазменная резка, гидроабразивная резка, фрезеровка, ленточная резка, штамповка. Каждый способ имеет свои преимущества и недостатки, и выбор зависит от множества факторов – толщины металла, требуемой точности, бюджета и объема производства. Например, лазерная резка идеально подходит для сложных деталей с высокой точностью, но она дороже, чем, скажем, плазменная резка. Плазменная резка – это хороший вариант для толстых листов стали, но качество реза может быть не таким высоким. Иногда даже выгоднее использовать штамповку, если нужно много одинаковых деталей.

Мы в ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля часто сталкиваемся с ситуациями, когда заказчики не понимают разницы между этими технологиями. Они хотят получить дешевле, но в итоге получают некачественный продукт, который не соответствует требованиям. Поэтому очень важно проводить предварительный анализ задачи и предлагать наиболее подходящий способ резки. Например, для изготовления прототипов и небольших партий деталей мы часто используем лазерную резку, а для массового производства – штамповку или ленточную резку.

На производстве часто возникают различные проблемы. Например, деформация металла после резки, образование заусенцев, неточность размеров, износ режущего инструмента. Решение этих проблем требует опыта и знаний. Иногда достаточно изменить настройки оборудования, иногда – заменить режущий инструмент, а иногда – пересмотреть технологический процесс. Мы как-то долго боролись с деформацией металла после лазерной резки. Выяснилось, что проблема была в неправильном выборе параметров резки и недостаточной вентиляции в зоне реза. После корректировки этих параметров и установки системы вытяжки проблема была решена.

Еще одна распространенная проблема – образование заусенцев. Заусенцы не только портят внешний вид детали, но и могут быть опасны при сборке. Для устранения этой проблемы можно использовать различные методы – обработка режущей кромки, использование специальных смазочно-охлаждающих жидкостей, настройка параметров резки. Важно помнить, что не существует универсального решения, и нужно подбирать метод в зависимости от типа металла и толщины листа.

Контроль качества – это неотъемлемая часть процесса производства. Нельзя допускать, чтобы дефекты попадали к заказчику. На каждом этапе производства необходимо проводить контроль качества. Например, после резки можно проверить размеры деталей, угол реза, наличие заусенцев. Для этого можно использовать различные инструменты – штангенциркуль, микрометр, шаблоны. Важно также проводить визуальный осмотр деталей на наличие дефектов.

Мы в ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля придерживаемся строгих стандартов контроля качества. Мы используем современные измерительные инструменты и регулярно проводим обучение персонала. Наши клиенты ценят нашу ответственность и гарантированное качество продукции. Именно поэтому у нас сложились долгосрочные партнерские отношения с многими компаниями.

Будущее отрасли – это автоматизация и цифровизация. Появляются новые технологии – роботизированные линии резки, системы автоматического управления, программное обеспечение для проектирования и оптимизации технологических процессов. Эти технологии позволяют повысить производительность, снизить затраты и улучшить качество продукции. Некоторые компании уже сейчас внедряют эти технологии, и это неизбежный тренд. Например, мы рассматриваем возможность внедрения системы автоматического управления для нашего нового лазерного станка. Это позволит нам повысить точность резки и снизить риск человеческой ошибки.

Но даже с развитием автоматизации, опыт и знания оператора останутся важными. Автоматизированные системы требуют настройки и обслуживания, и для этого нужны квалифицированные специалисты. Поэтому важно не забывать про обучение персонала и повышение квалификации. Только в сочетании с современными технологиями и квалифицированными специалистами можно добиться максимальной эффективности и качества продукции на **заводах по резке листового металла**.