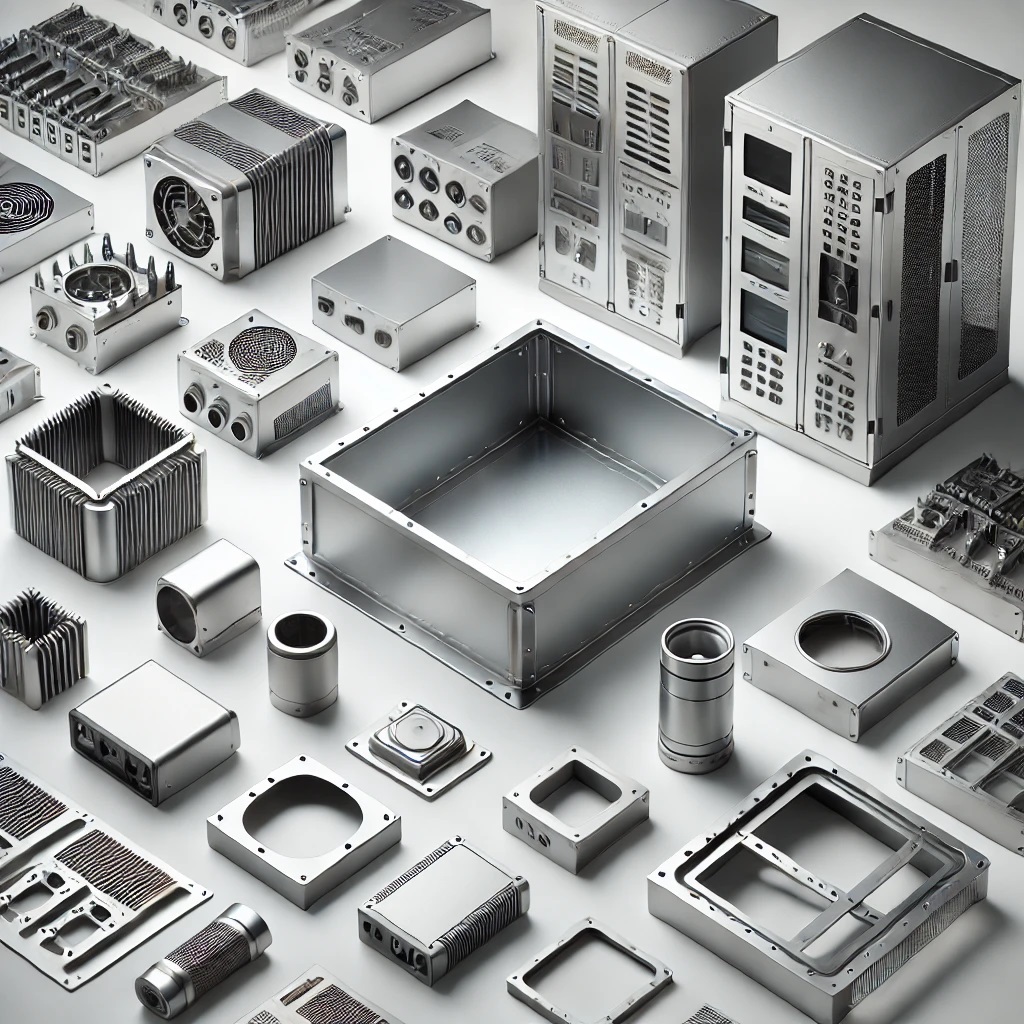

Завод по производству металлических настенных корпусов – это не просто производство. Это целый комплекс задач, где точность, материалы и современные технологии сплетаются в единое целое. Многие новички считают, что здесь все просто: из металла вырезали, согнули – готово. Но реальность гораздо сложнее. Я много лет занимаюсь этим, и скажу вам, здесь много нюансов, о которых не рассказывают в учебниках. Эта статья – скорее набор наблюдений и опыта, чем научный трактат. Просто хочется поделиться тем, что видел, что делал, и что, возможно, пригодится кому-то, кто только начинает.

Первая и, пожалуй, самая важная стадия – это проектирование. Здесь часто возникает недопонимание между заказчиком и исполнителем. Заказчик видит красивую картинку, а нам, инженерам, нужно обернуть её в технически реализуемый проект. Важно сразу оговаривать все детали: толщину металла, способ соединения элементов, требования к футеровке (если она нужна), и, конечно же, нагрузки, которые будет выдерживать конструкция. Например, однажды мы получили задание на изготовление корпуса для крупногабаритного оборудования. Эскиз был очень элегантным, но при детальном рассмотрении выяснилось, что выбранная толщина металла оказалась недостаточной для обеспечения необходимой жесткости. Пришлось переделывать проект, что увеличило сроки и стоимость. Этот случай заставил меня еще раз подчеркнуть важность тщательного инженерного анализа на этапе проектирования.

Часто заказчики недооценивают значение детализации чертежей. Недостаточно просто указать размеры; нужно четко прописать все допуски, требования к обработке поверхности, типы используемых крепежных элементов. Иначе при изготовлении неизбежно будут возникать проблемы. И вот тут начинается самое интересное – работа с CAD-системами. Сегодня это, конечно, стандарт, но даже с самыми современными программами нужны опытные специалисты, которые умеют правильно моделировать детали, создавать сборочные чертежи и рассчитывать нагрузки. Многие пытаются обойтись простыми программами или даже ручной разметкой, что, как правило, приводит к ошибкам и переделкам.

Выбор материала – это еще одна ключевая задача. Наиболее часто используется сталь, но в зависимости от требований к конструкции, можно использовать и алюминий или другие сплавы. Сталь – это прочно, надежно, относительно недорого, но она подвержена коррозии. Алюминий – легче, устойчив к коррозии, но и дороже. Выбор зависит от назначения корпуса, условий эксплуатации и бюджета. Мы работаем со многими металлами, и каждый из них имеет свои особенности. Например, при работе с нержавеющей сталью, важно использовать специальные инструменты и технологические процессы, чтобы избежать образования царапин и других повреждений поверхности. Особое внимание уделяем происхождению металла, его химическому составу и механическим свойствам. Нередко приходится проводить лабораторные испытания, чтобы убедиться в соответствии материала заявленным требованиям.

Кроме самого металла, важны и другие материалы: футеровка, крепежные элементы, элементы защиты от вибрации и шума. Например, при изготовлении корпусов для аудио- и видеооборудования, необходимо использовать материалы с низким уровнем вибрации, чтобы избежать искажения звука и изображения. Выбор футеровки должен соответствовать требованиям к пожарной безопасности и электропроводности.

Технологический процесс производства металлоконструкций включает в себя несколько этапов: резку металла, штамповку, гильзувание, сварку, обработку поверхности, покраску и сборку. Каждый этап требует специальных навыков и оборудования. Мы используем различные методы резки: лазерную резку, плазменную резку, гидроабразивную резку. Выбор метода зависит от толщины металла, точности требуемой детали и стоимости производства. Лазерная резка – это, конечно, быстрее и точнее, но она дороже. А плазменная резка – это дешевле, но менее точная. Сварка – это еще один важный этап. Мы используем различные виды сварки: MIG/MAG, TIG, MMA. Выбор метода сварки зависит от типа металла, толщины металла и требуемой прочности шва. Важно соблюдать технологию сварки, чтобы избежать образования дефектов и обеспечить надежность соединения. При сварке часто используются автоматизированные линии, что повышает производительность и качество продукции.

Особое внимание уделяем контролю качества на каждом этапе производства. Используем различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгенографический контроль. Важно выявлять дефекты на ранних стадиях, чтобы избежать их распространения и обеспечить соответствие продукции требованиям стандартов. Мы сотрудничаем с независимыми лабораториями, которые проводят испытания и сертификацию продукции.

За годы работы мы накопили немало опыта, и, конечно, были и ошибки. Помню один случай, когда мы изготовили корпус для холодильного оборудования. Заказчик требовал высокой герметичности, но мы допустили ошибку при сборке. В результате корпус оказался неплотно закрытым, и холодильник начал терять хладагент. Пришлось переделывать корпус, что вызвало задержку производства и недовольство заказчика. Это был болезненный урок. С тех пор мы уделяем еще больше внимания контролю качества и проверке всех соединений.

Еще одна распространенная ошибка – недооценка важности защиты от коррозии. Многие заказчики экономят на антикоррозийной обработке, а потом жалуются на то, что корпус быстро ржавеет. Не стоит экономить на качестве защитных покрытий. Мы используем различные виды покрытий: порошковая покраска, гальванизация, анодирование. Выбор покрытия зависит от условий эксплуатации и требований к внешнему виду продукции.

Индустрия производства корпусов из металла постоянно развивается. Появляются новые материалы, новые технологии, новые требования. Мы стараемся следить за всеми изменениями и внедрять их в свою работу. Сейчас активно используется 3D-печать для изготовления прототипов и сложных деталей. Мы также рассматриваем возможность автоматизации некоторых этапов производства, чтобы повысить производительность и снизить затраты. Важным аспектом является и повышение квалификации наших сотрудников. Мы регулярно проводим тренинги и семинары, чтобы они могли осваивать новые технологии и улучшать свои навыки. Конечно, будущее за 'умным производством', которое будет использовать искусственный интеллект и машинное обучение для оптимизации процессов и повышения качества продукции. Это непростой путь, но мы уверены, что он необходим для дальнейшего развития нашей компании и для обеспечения конкурентоспособности на рынке.

ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля успешно работает на рынке уже несколько лет, и мы гордимся тем, что можем предложить нашим клиентам высококачественные и надежные металлические корпуса. Мы постоянно совершенствуем свои технологии и процессы, чтобы соответствовать требованиям самых взыскательных заказчиков. Наш опыт и профессионализм – это гарантия того, что вы получите именно то, что вам нужно.