Многие думают, что лазерная резка металла – это просто быстро и современно. И это частично правда. Но дело не только в скорости. Да, производительность впечатляет, но если не понимать нюансов, можно легко получить не то, что нужно. За годы работы с этим оборудованием, я понял, что успех в этой сфере – это баланс технологий, материалов и, что немаловажно, опыта. Часто вижу, как новички упускают из виду критически важные детали, и это приводит к переделкам, потере времени и, конечно, денег. Хочу поделиться некоторыми наблюдениями и практическим опытом – не претендуя на абсолютную истину, а просто делясь тем, что понял на собственном опыте.

В первую очередь, стоит понимать, что лазерная резка металла – это не универсальное решение. Разные металлы требуют разных настроек мощности, частоты лазера и скорости реза. Например, резка тонкого алюминия требует гораздо более аккуратного подхода, чем резка толстой стали. Неправильные параметры приведут к оплавке, деформации или просто плохому качеству реза. Это, кстати, один из самых распространенных ошибок новичков. Они просто устанавливают 'максимальные' значения и надеются на лучшее. И результат часто оказывается разочаровывающим.

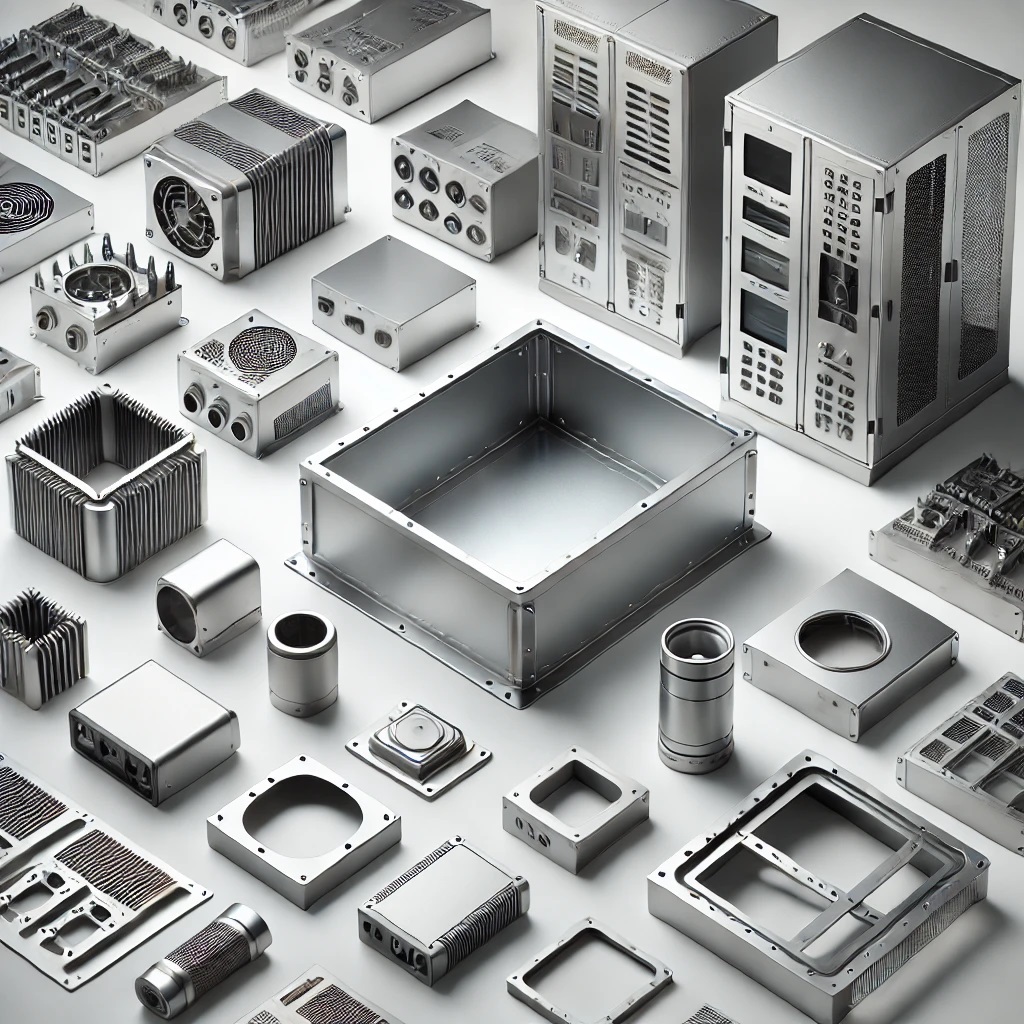

Кроме того, нужно учитывать тип металла. Не все металлы одинаково хорошо поддаются резке лазером. Некоторые могут образовывать окалину, другие – искрить. Некоторые, наоборот, легко деформируются при нагреве. Все это нужно учитывать при выборе технологии и настройке параметров. ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля работает с широким спектром металлов, и мы постоянно изучаем новые технологии и материалы, чтобы предлагать нашим клиентам оптимальные решения. Например, мы успешно работаем с титаном – это требует особого подхода и использования специального оборудования.

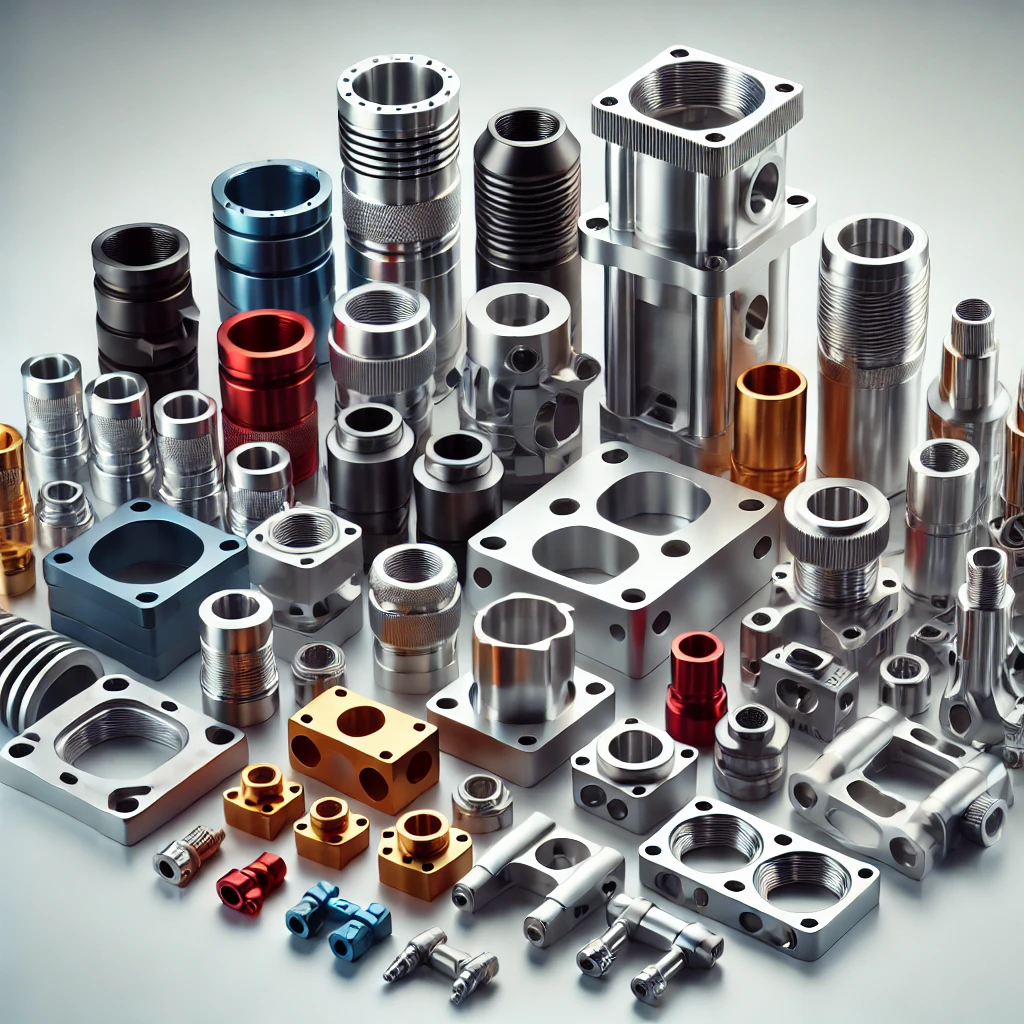

Мы часто сталкиваемся с запросами на резку различных сплавов стали: углеродистые, нержавеющие, легированные. Каждый из них имеет свои особенности, которые влияют на процесс резки. Например, резка нержавеющей стали требует более высокой мощности лазера и более низкой скорости реза, чем резка обычной углеродистой стали. Это связано с тем, что нержавеющая сталь имеет более высокую теплопроводность и более высокую температуру плавления.

Но дело не только в стали. Режем мы и алюминий, медь, латунь, бронзу. С цветными металлами часто возникают проблемы с образованием окалины. Чтобы этого избежать, необходимо использовать специальные защитные газы, например, аргон или азот. Иногда требуется предварительная обработка поверхности, например, нанесение защитного покрытия. Это, конечно, увеличивает стоимость резки, но позволяет получить более качественный результат.

Одна из самых частых проблем, с которой мы сталкиваемся – это деформация материала после резки. Это особенно актуально для тонких листов металла. Деформация может быть вызвана неравномерным нагревом материала, высокой скоростью реза или недостаточной поддержкой материала при резке. Для решения этой проблемы мы используем специальные подложки и зажимы, которые удерживают материал в нужном положении. Также мы тщательно контролируем параметры резки, чтобы избежать перегрева материала.

Еще одна проблема – это образование трещин на краях реза. Это может быть вызвано высокой концентрацией температуры в месте реза или недостаточной скоростью реза. Для решения этой проблемы мы используем специальные режимы резки и регулируем скорость реза в зависимости от толщины материала. Иногда требуется дополнительная обработка краев реза, например, шлифовка или полировка.

Помню один случай, когда клиенту потребовалась резка тонкого алюминия. Клиент, как я уже говорил, был уверен, что 'максимальная мощность – это всегда хорошо'. В итоге, лазер просто оплавил металл, оставив после себя некрасивый, деформированный край. Потом пришлось переделывать всю партию. Этот случай стал хорошим уроком для нас и для клиента. Он понял, что не всегда 'больше' – это лучше. Важно понимать специфику материала и правильно настраивать параметры резки.

Кроме того, не стоит пренебрегать очисткой лазерного резака. Пыль и окалина могут негативно влиять на качество реза и даже привести к поломке оборудования. Регулярная очистка – это важная часть обслуживания лазерного резака. Мы используем специальные очистители и инструменты, чтобы поддерживать оборудование в идеальном состоянии.

Технологии лазерной резки металла постоянно развиваются. Появляются новые лазеры с более высокой мощностью и более точным управлением. Разрабатываются новые материалы, которые легче поддаются резке лазером. Мы постоянно следим за этими изменениями и стараемся внедрять новые технологии в свою работу. Мы уверены, что лазерная резка металла будет продолжать развиваться и оставаться одним из самых эффективных и востребованных методов обработки металла. А для ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля это значит - постоянное стремление к совершенству и предоставление клиентам лучших решений в области лазерной резки.