Металлические корпуса из нержавеющей стали – это, казалось бы, простая вещь. Но на практике, когда дело доходит до выбора материала, технологии изготовления и обеспечения долговечности, возникают немало вопросов. Часто вижу, как заказывают корпуса, ориентируясь только на цену, а потом жалуются на коррозию, деформацию или другие проблемы. И это совершенно нормально, потому что выбор материала и его правильное применение – это комплексная задача, требующая опыта и понимания. Хочу поделиться своим опытом, не претендуя на абсолютную истину, а просто как один из возможных путей решения.

Многие считают, что нержавеющая сталь – это однородный материал. Это не так. Существует множество марок, каждая из которых обладает своим набором свойств: химическим составом, механической прочностью, устойчивостью к различным средам. Нельзя просто взять первую попавшуюся сталь и надеяться на результат. Выбор марки напрямую зависит от условий эксплуатации корпуса – агрессивность среды, температурный режим, механические нагрузки. Например, для использования в пищевой промышленности потребуются одни марки, а для химической – совершенно другие. Важно понимать, что даже в рамках одной марки могут быть различия в коррозионной стойкости, которые необходимо учитывать.

Один из распространенных просчетов – это недооценка роли обработки поверхности. Даже самая стойкая к коррозии сталь может подвергнуться локальной коррозии, если поверхность не обработана должным образом. Полировка, пескоструйная обработка, специальные покрытия – все это может значительно повысить долговечность корпуса. Мы однажды делали корпуса для промышленного оборудования, которые работали в условиях повышенной влажности и загрязнения. После консультаций с материаловедом решили использовать нержавеющую сталь марки AISI 316 и дополнительно покрыть поверхности PVD-покрытием. Это позволило значительно увеличить срок службы изделий и избежать проблем с коррозией.

Как я уже упоминал, выбор марки – это ключевой момент. Наиболее распространенные марки: 304, 316, 310S. 304 – это универсальная марка, достаточно устойчивая к коррозии, но не подходит для агрессивных сред. 316 – это более устойчивая к коррозии марка, содержащая молибден, что повышает ее стойкость к хлоридам. 310S – это аустенитная сталь с низкой склонностью к образованию интерстициального карбида, что важно для предотвращения хрупкого разрушения при низких температурах. Для емкостей, работающих с кислотами, я бы рекомендовал рассматривать марки, содержащие больше хрома и никеля, например, специальные сплавы, разработанные для работы в агрессивных средах. Помните, что стоимость таких сплавов выше, но это может быть оправдано в долгосрочной перспективе, если корпус должен служить долгие годы.

Иногда, в процессе проектирования, можно использовать нержавеющую сталь с добавлением титана. Это особенно актуально для корпусов, требующих высокой прочности и коррозионной стойкости. Титан значительно повышает механические свойства стали, при этом не ухудшая ее коррозионную стойкость. Но важно учитывать, что титановые добавки повышают стоимость материала и сложность обработки. При выборе марки важно оценивать не только цену, но и жизненный цикл изделия.

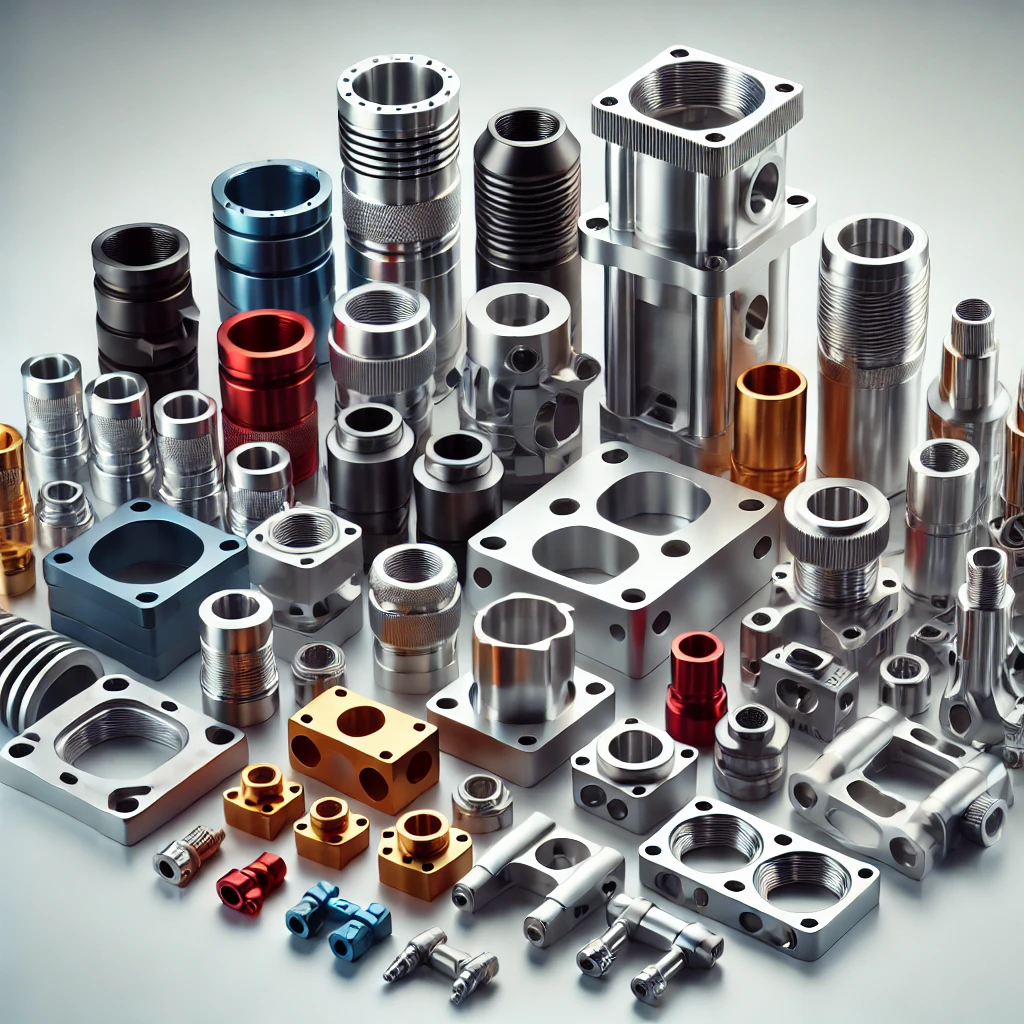

После выбора материала необходимо решить, как будет изготавливаться корпус. Существует несколько основных технологий: штамповка, литье, сварка, фрезеровка. Каждая технология имеет свои преимущества и недостатки. Штамповка – это хороший выбор для серийного производства корпусов простой формы. Литье – для корпусов сложной формы. Сварка – для соединения отдельных деталей. Фрезеровка – для обработки поверхностей и создания сложных элементов.

Один из самых распространенных вопросов – это сварка. Важно использовать подходящие сварочные материалы и технологию, чтобы обеспечить прочность и герметичность соединения. Мы сталкивались с проблемой деформации корпусов после сварки, особенно при работе с толстыми листами стали. Решение заключалось в использовании специальной техники сварки с минимальным нагревом и последующей термической обработке. Кроме того, важно правильно подготовить поверхности к сварке, удалить ржавчину, окалину и другие загрязнения. Некачественная сварка – это прямой путь к поломке корпуса.

Контроль качества на всех этапах производства – это неотъемлемая часть процесса изготовления металлических корпусов из нержавеющей стали. На каждом этапе необходимо проверять соответствие размеров, формы, качества сварных швов и других параметров. Мы используем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль, рентгенографию и химический анализ.

Не стоит экономить на контроле качества. Это может показаться дополнительными расходами, но в долгосрочной перспективе это поможет избежать дорогостоящего ремонта или замены корпуса. Особое внимание следует уделять контролю качества сварных швов, так как это наиболее вероятное место возникновения дефектов. Важно использовать квалифицированных сварщиков и соблюдать все технологические требования.

За годы работы мы накопили большой опыт в изготовлении металлического оборудования из нержавеющей стали. Были и удачные проекты, и не очень. Один из самых интересных проектов – изготовление корпуса для реактора химического производства. Корпус был изготовлен из стали марки AISI 316 с PVD-покрытием и укомплектован системой автоматического контроля температуры и давления. Корпус прослужил без единого дефекта более 10 лет. Это хороший пример того, как правильный выбор материала, технологии изготовления и контроля качества может обеспечить долговечность изделия.

Были и неудачи. Однажды мы изготовили корпус из стали марки AISI 304 для использования в агрессивной среде. Корпус быстро начал ржаветь, и пришлось его заменить. Ошибкой было недооценка коррозионной активности среды. Этот опыт научил нас всегда тщательно анализировать условия эксплуатации корпуса и выбирать подходящую марку стали.

Помимо всего вышеперечисленного, важно учитывать и другие факторы. Например, необходимо правильно спроектировать корпус, чтобы обеспечить его прочность и устойчивость к механическим нагрузкам. Важно также предусмотреть возможность доступа к внутренним компонентам корпуса для обслуживания и ремонта. И, конечно, важно учитывать экологические требования, если корпус будет использоваться в пищевой промышленности или в других отраслях, где это необходимо.

В заключение хочу сказать, что изготовление металлических корпусов из нержавеющей стали – это ответственное дело, требующее опыта и знаний. Не стоит экономить на качестве материалов и технологий. Лучше потратить немного больше на этапе проектирования и изготовления, чем потом исправлять ошибки и ремонтировать корпус. И помните, что выбор правильного материала – это залог долговечности и надежности изделия.

ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля предлагает полный спектр услуг по изготовлению металлических корпусов из нержавеющей стали. Мы работаем с широким ассортиментом марок стали, используем современные технологии изготовления и обеспечиваем высокое качество продукции. Наши специалисты готовы помочь вам с выбором материала, технологией изготовления и контролем качества.

Как компания увеличивает свою клиентскую базу, и большинство из этих клиентов остаются лояльными на протяжении многих лет? В случае с ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля, этот процесс можно легко определить. Мы делаем акцент на индивидуальном подходе к каждому клиенту, предлагаем конкурентоспособные цены и обеспечиваем высокое качество продукции. Наши клиенты ценят нашу оперативность, профессионализм и готовность решать самые сложные задачи. Мы стремимся к долгосрочному сотрудничеству и всегда готовы предложить оптимальное решение для вашего бизнеса.

Если вам нужен надежный поставщик металлических корпусов из нержавеющей стали, обратитесь в ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля. Мы будем рады сотрудничеству!