Слово присадочный ЧПУ часто вызывает у многих специалистов ассоциации с чем-то простым, практически универсальным. Как будто это просто какая-то прибавка к основному оборудованию, не требующая особого внимания. Но я скажу, что это заблуждение. На самом деле, правильно подобранный и настроенный присадочный ЧПУ – это критически важный элемент, определяющий эффективность и точность обработки сложных деталей. Особенно это касается работы с нестандартными размерами, формами и материалами. Мы набили немало шрамов на себе, когда недооценивали этот аспект.

Суть проблемы, которую решает присадочный ЧПУ, – это расширение возможностей стационарного оборудования. Например, фрезерный станок с ограниченной длиной хода может работать с деталями, значительно превышающими его максимальный размер. То же самое касается сложных углов, выемок, и общего доступа к обрабатываемой поверхности. Без присадки, работа может быть либо невозможна, либо потребует многоступенчатой, сложной и, как правило, менее точной обработки. Именно здесь и появляется необходимость в присадочном ЧПУ – инструменте, позволяющем существенно повысить функциональность.

Мы, в своей практике, столкнулись со случаем, когда заказчик хотел производить детали для авиационной промышленности с очень сложным профилем. Стандартного оборудования просто не хватало. После долгих расчетов и обсуждений, мы выбрали и установили присадочный ЧПУ, который позволил нам не только обработать деталь, но и добиться требуемой точности с допуском в несколько микрометров. Просто 'прицепить' что-то к фрезернику не получится – здесь нужен комплексный подход к выбору и настройке.

Выбор присадочного ЧПУ – это отдельная задача. Нельзя просто взять первый попавшийся. Важно учитывать не только габаритные размеры и грузоподъемность, но и тип используемого ЧПУ, наличие и возможности системы автоматической смены инструмента, а также систему управления. Мы, например, несколько раз ошибались при выборе присадочных ЧПУ с неоптимальным управлением, что приводило к увеличению времени обработки и снижению точности. Важно, чтобы система управления была совместима с используемым стационарным оборудованием и отвечала требованиям задачи.

Кроме того, необходимо учитывать материалы, с которыми будет работать присадочный ЧПУ. Для обработки твердых сплавов потребуется более мощная и надежная конструкция, чем для обработки алюминия. Также, следует учитывать необходимость использования специальных приспособлений и креплений, которые обеспечат стабильность и точность обработки.

Установка и настройка присадочного ЧПУ – это процесс, требующий профессиональных знаний и опыта. Недостаточная квалификация персонала может привести к серьезным проблемам, таким как вибрации, погрешности в обработке, и даже повреждение оборудования. Мы, в один из проектов, наняли специалистов, не имеющих достаточного опыта работы с подобными системами. В результате, после нескольких дней безуспешных попыток, нам пришлось прибегнуть к привлечению опытного инженера, что привело к задержке проекта и дополнительным расходам.

Важным аспектом является правильная механическая интеграция. Необходимо обеспечить жесткость конструкции, чтобы избежать вибраций, которые могут существенно снизить точность обработки. Также, важно правильно выровнять систему, чтобы обеспечить параллельность осей движения. Небольшие отклонения могут привести к значительным погрешностям в результате обработки.

Вибрация – одна из самых распространенных проблем при использовании присадочного ЧПУ. Она может возникать по разным причинам: несоблюдение технологии сборки, неправильная настройка системы управления, некачественные компоненты. Для борьбы с вибрацией можно использовать различные методы: установка демпфирующих элементов, использование специальных креплений, оптимизация параметров обработки.

Мы один раз столкнулись с сильной вибрацией при обработке титановых сплавов. Оказалось, что причина была в недостаточно жесткой конструкции присадки. После внесения изменений в конструкцию и установки демпфирующих элементов, вибрация была значительно снижена, и точность обработки улучшилась. Иногда решение проблемы лежит на поверхности, просто нужно правильно определить ее причину.

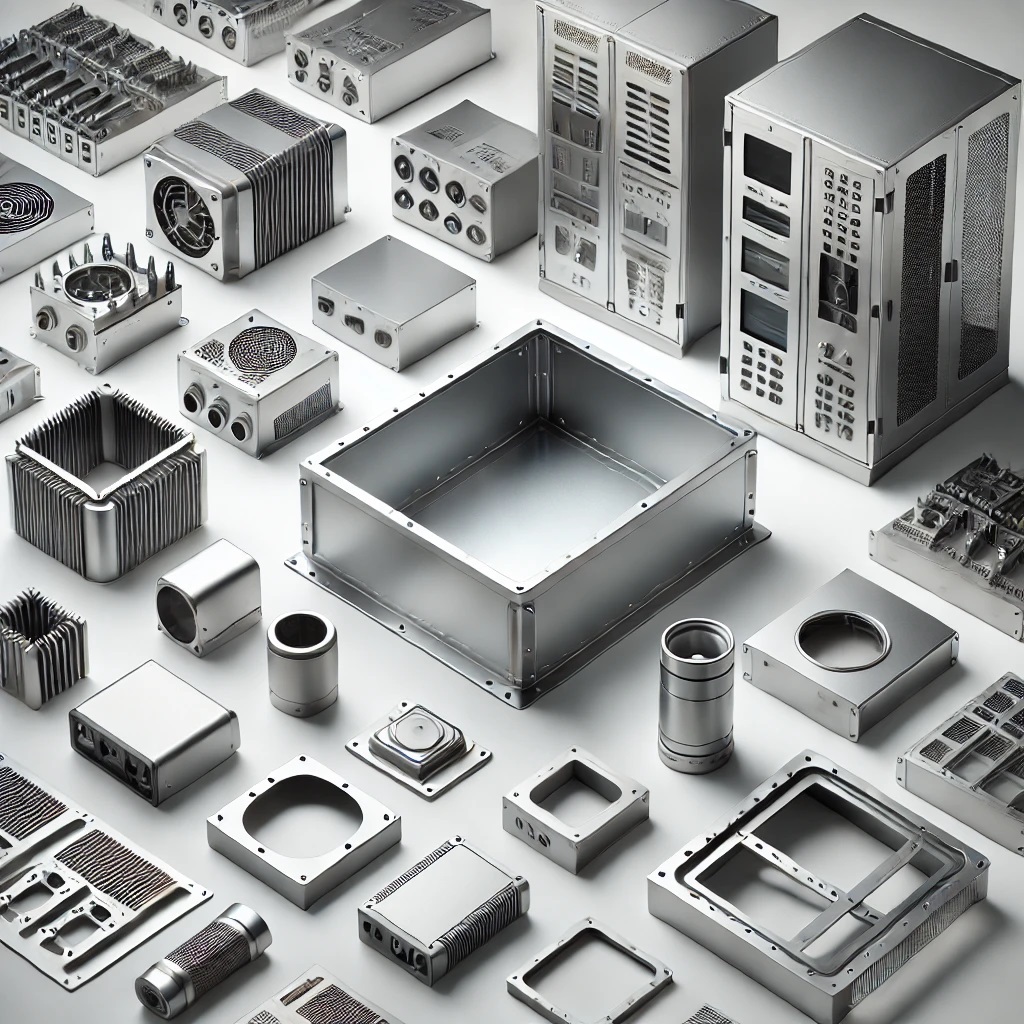

Мы успешно использовали присадочные ЧПУ для производства широкого спектра деталей: от сложных деталей авиационных двигателей до корпусов медицинского оборудования. Особенно эффективным присадочный ЧПУ оказался при обработке деталей с большим количеством выемок и сложных углов.

Например, для заказчика из компании ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля, мы разработали и установили присадочный ЧПУ для фрезерного станка. Это позволило им значительно расширить ассортимент производимой продукции и повысить конкурентоспособность. Мы тесно сотрудничали с их инженерами на всех этапах проекта, от выбора оборудования до настройки системы управления.

Технологии присадочных ЧПУ постоянно развиваются. Появляются новые типы присадок, новые системы управления, новые материалы. В будущем, можно ожидать еще более широкого распространения этих систем, особенно в отраслях, где требуется высокая точность и гибкость обработки. Мы продолжаем следить за новинками и активно внедряем их в свою практику, чтобы предлагать нашим клиентам самые современные и эффективные решения.

В заключение хочу сказать, что присадочный ЧПУ – это не просто инструмент, а инвестиция в будущее. Правильно подобранный и настроенный присадочный ЧПУ позволит вам повысить эффективность производства, расширить возможности обработки и добиться более высокой точности. Но помните, что для этого требуется профессиональный подход и опыт.