Производители листового металла с ЧПУ – это сейчас на слуху. Вроде бы всё просто: загружаешь чертёж, ЧПУ вырезает, получаешь деталь. Но на практике все гораздо сложнее. Многие новички в этой сфере недооценивают нюансы, а я сейчас расскажу о некоторых из них, о том, что не всегда видно сразу, и о том, какие ошибки можно допустить. Попробую поделиться опытом, который накопился за несколько лет работы с разными компаниями и разными задачами. Не обещаю универсальных решений, но надеюсь, что мои наблюдения будут полезны.

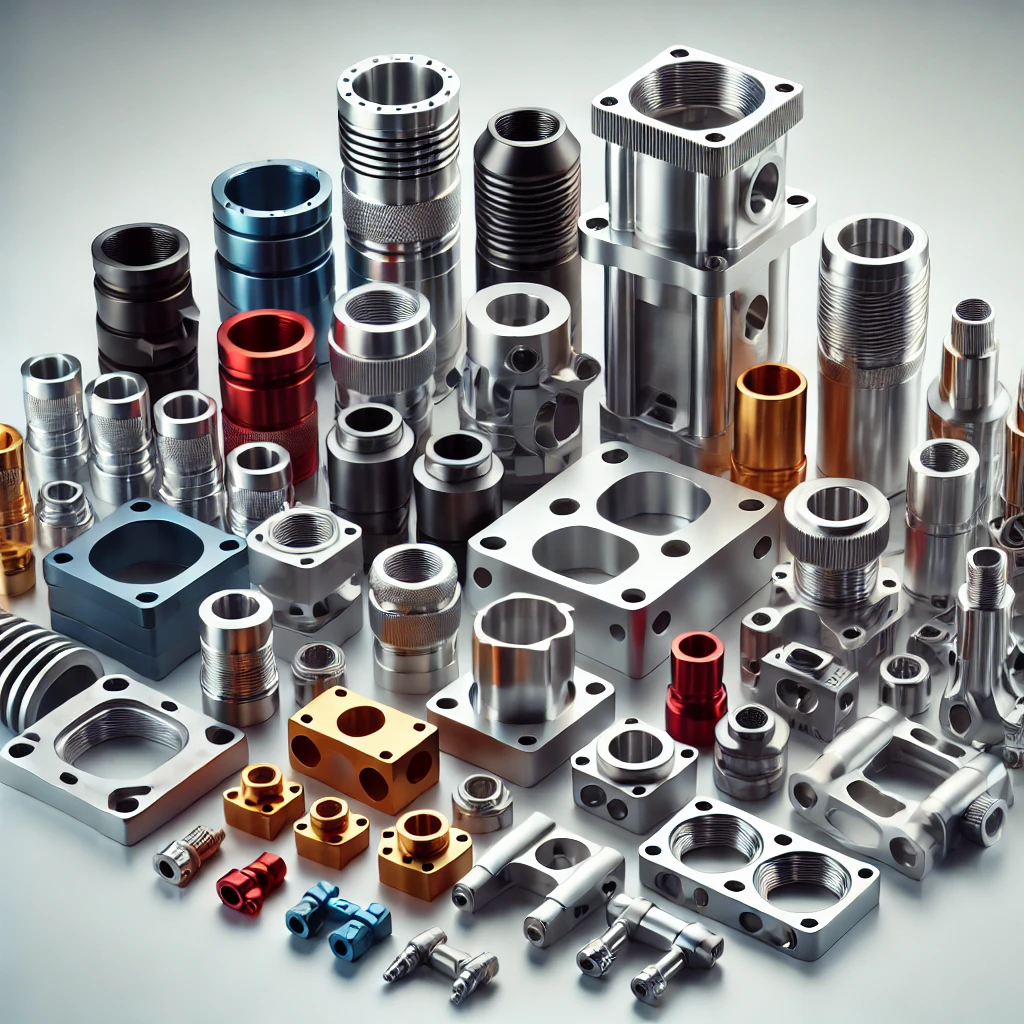

На самом деле, ЧПУ обработка листового металла – это не просто вырезание фигур. Это целый комплекс процессов, включающий в себя подготовку чертежа, выбор оптимального метода обработки, подбор материала, настройку оборудования и контроль качества. И выбор оборудования – это совсем другая история. Я помню, как однажды заказчик принес нам чертеж сложного корпуса из алюминия, предполагая, что ЧПУ-фрезер справится с задачей. Оказалось, что для этого требуется не фрезер, а токарный станок с ЧПУ, а то и вовсе целая линия с несколькими станками. И это только начало!

Ключевым фактором, влияющим на стоимость и качество изделия, является точность обработки. Даже небольшая погрешность в размерах может привести к проблемам при сборке или установке. Поэтому так важно обращать внимание на характеристики оборудования, квалификацию операторов и используемые системы контроля качества. Часто клиенты ориентируются только на цену, а в итоге получают деталь, которая не соответствует требованиям. Это, конечно, классика жанра.

Материал – это еще одна важная составляющая. Алюминий, сталь, латунь, пластик – каждый материал имеет свои особенности и требует своего подхода к обработке. Например, алюминий легко обрабатывается, но имеет более низкую прочность, чем сталь. Сталь, напротив, обладает высокой прочностью, но сложнее в обработке и требует более мощного оборудования. Я однажды работал с заказом на изготовление деталей из титанового сплава. Это было настоящим испытанием – сложность материала, необходимость специальных инструментов и высокая стоимость. Но результат стоил того. Детали получились идеально точными и долговечными.

Кроме того, важно учитывать условия эксплуатации изделия. Если деталь будет подвергаться воздействию высоких температур, коррозии или механических нагрузок, необходимо выбрать материал, который будет устойчив к этим воздействиям.

Несмотря на все преимущества ЧПУ, при обработке металла могут возникать различные проблемы. Например, образование заусенцев, царапин, деформаций. Все это может негативно повлиять на внешний вид и функциональность изделия. Как избежать этих проблем? Во-первых, необходимо правильно настроить параметры обработки, такие как скорость резания, глубина резания и обороты шпинделя. Во-вторых, необходимо использовать качественные инструменты. И, в-третьих, необходимо проводить регулярный контроль качества.

Однажды мы столкнулись с проблемой, когда при обработке стали начали появляться трещины. Оказалось, что проблема была в неправильном выборе инструмента. Мы перепробовали несколько инструментов, пока не нашли тот, который обеспечивал наилучший результат. Это потребовало времени и усилий, но в итоге мы решили проблему и выполнили заказ в срок.

Очень часто вижу, как клиенты присылают чертежи, которые не оптимизированы для ЧПУ обработки. Например, на чертеже могут быть очень мелкие детали или сложные криволинейные участки, которые сложно обрабатывать. В таких случаях необходимо внести изменения в чертеж, чтобы упростить процесс обработки. Это может включать в себя изменение формы детали, увеличение толщины стенок или разделение детали на несколько частей.

Кроме того, важно правильно расположить детали на листе металла, чтобы минимизировать отходы материала. Это особенно важно при изготовлении больших партий деталей. Для этого используют специальные программы, которые оптимизируют раскрой металла.

Контроль качества – это неотъемлемая часть процесса изготовления листового металла на ЧПУ. На этом этапе проверяется соответствие деталей чертежу, отсутствие дефектов и соответствие требованиям заказчика. Контроль качества может осуществляться визуально, с помощью измерительных инструментов или с помощью специализированного оборудования.

Я всегда рекомендую клиентам проводить контроль качества на всех этапах производства – после обработки каждой детали. Это позволит выявить проблемы на ранней стадии и предотвратить их дальнейшее развитие. Иначе можно потратить кучу времени и ресурсов на изготовление некачественной продукции.

Сейчас в промышленности ЧПУ происходят значительные изменения. Появляются новые технологии, такие как 5-осевая обработка, лазерная резка и электроэрозионная обработка. Эти технологии позволяют изготавливать детали сложной формы с высокой точностью и скоростью.

Кроме того, все больше компаний переходят на автоматизированные производственные линии, которые позволяют сократить затраты на производство и повысить производительность. Например, я знаю одну компанию, которая автоматизировала свой процесс изготовления деталей из нержавеющей стали. Это позволило им увеличить объемы производства на 50% и снизить затраты на 20%.

ВООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля, как компания, стремящаяся к постоянному развитию, следит за новыми технологиями и старается внедрять их в свой производственный процесс. Мы постоянно инвестируем в новое оборудование и обучение персонала, чтобы предлагать нашим клиентам самые современные и эффективные решения.