Хорошо, давайте поговорим начистоту про производителей литых подшипников. Часто в разговорах возникает ощущение, что это достаточно простая технология – залил металл в форму, вытащил готовый продукт. Но это, как и во многих других областях, сильно упрощение. И зачастую, именно эти упрощения приводят к проблемам на этапе эксплуатации. Я вот, по опыту, вижу, как часто на производстве сталкиваются с некачественными деталями, и причина нередко кроется не в дизайне, а именно в технологическом исполнении литья.

Первое, что приходит в голову – это выбор материала. Мы говорим не просто о чугуне, а о различных его видах, сплавах с добавками. Каждый из них обладает своими характеристиками: прочностью, износостойкостью, теплопроводностью. Выбор материала – это компромисс между требованиями к нагрузкам, условиями эксплуатации и, конечно, стоимостью. И тут уже не обойтись без глубоких знаний металлургии и понимания влияния различных факторов на конечный продукт.

Кроме материала, крайне важны параметры процесса литья: температура заливки, скорость охлаждения, давление. Несоблюдение этих параметров может привести к образованию трещин, пустот, дефектов, которые существенно снижают надежность подшипников. И это не просто теоретические рассуждения, я видел случаи, когда даже незначительные дефекты приводят к полному браку партии.

Самые распространенные дефекты – это газовые включения, трещины, пористость. Газовые включения ослабляют деталь, трещины – это прямой путь для разрушения под нагрузкой, а пористость – усложняет процесс термообработки, которая часто необходима для повышения прочности.

Мы сталкивались с проблемой образования 'схватывания' – когда литники, каналы для заливки металла, остаются внутри детали. Это может приводить к локальной концентрации напряжений и преждевременному износу. С этим бороться непросто, требует оптимизации конструкции формы и выбора подходящих режимов литья.

Помню, однажды у нас возникли проблемы с литыми подшипниками для тяжелого оборудования. Детали начали разрушаться после относительно короткого срока эксплуатации. После анализа выяснилось, что проблема была в неоптимальном режиме охлаждения. Слишком быстрое охлаждение приводило к образованию внутренних напряжений, которые и вызывали разрушение. Потребовалось переработать технологический процесс, добавить стадии отжига, и только тогда проблема была решена.

Как выбрать надежного производителя литых подшипников? Не стоит ориентироваться только на цену. Важно учитывать репутацию компании, наличие сертификатов качества, опыт работы на рынке и, конечно, техническую поддержку. И, конечно же, желательно, чтобы компания могла предоставить образцы продукции для тестирования.

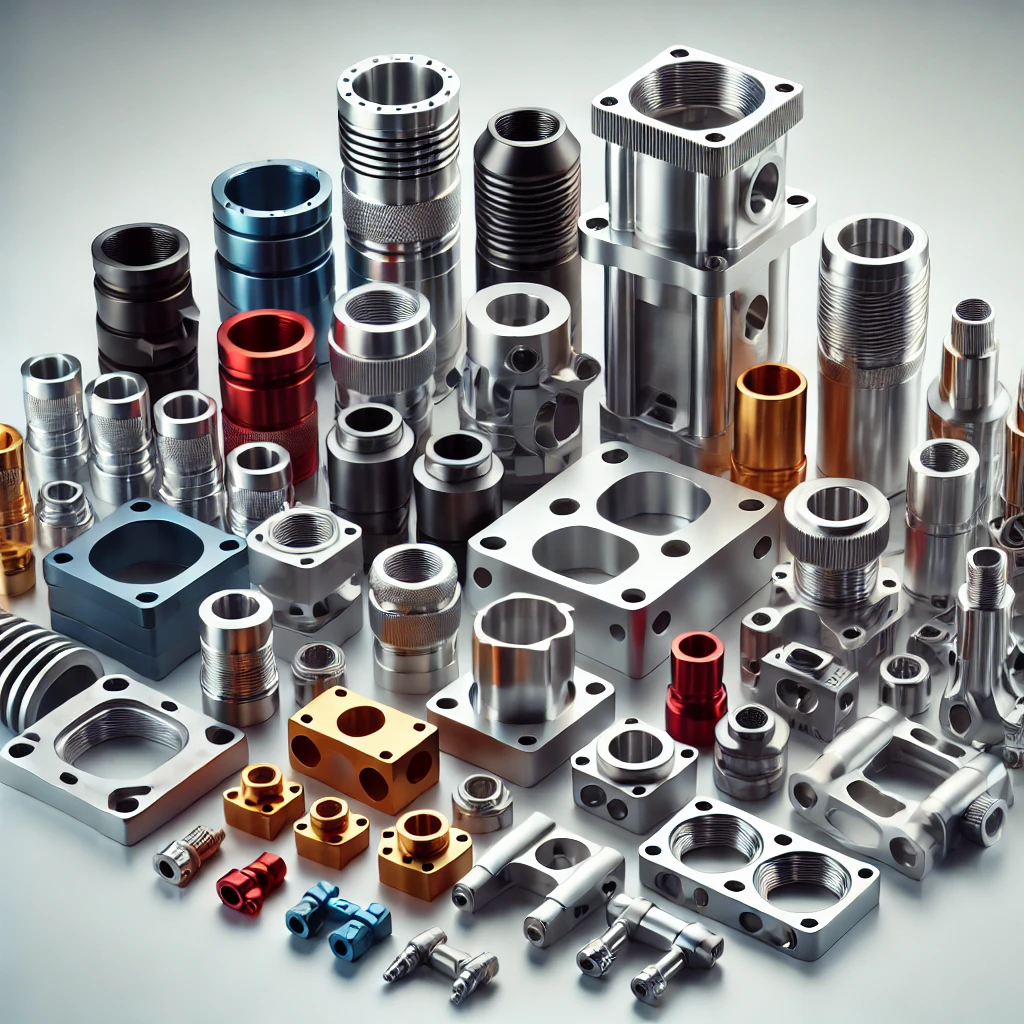

Обращайте внимание на используемое оборудование. Современное литейное оборудование позволяет получать детали с высокой точностью и минимальным количеством дефектов. Также важно, чтобы у поставщика была возможность производить подшипники различных размеров и форм, а также использовать различные материалы.

Качество литых подшипников должно контролироваться на всех этапах производства: от входного контроля материалов до финальной проверки готовой продукции. Необходимо использовать современные методы контроля, такие как ультразвуковой контроль, рентгенография, визуальный осмотр.

Важно, чтобы поставщик предоставлял полный пакет документации на продукцию: сертификаты соответствия, технические паспорта, протоколы испытаний. И, конечно, не стесняйтесь задавать вопросы, уточнять характеристики, требовать проведение дополнительных испытаний.

Сейчас наблюдается тенденция к использованию новых материалов и технологий в производстве литых подшипников. Например, все большее распространение получают композитные материалы, которые позволяют создавать более легкие и прочные детали. Также активно развивается направление 3D-литья, которое позволяет изготавливать детали сложной формы с высокой точностью.

Нельзя не отметить и растущую роль цифровых технологий в производстве литых подшипников. Современные системы автоматизации позволяют оптимизировать технологический процесс, повысить качество продукции и снизить затраты. Например, сейчас активно внедряются системы машинного зрения для автоматического контроля качества литых деталей.

Помимо крупных серийных заказов, все больше спрос появляется на литые подшипники, изготовленные по индивидуальному заказу. Это связано с тем, что многие современные механизмы требуют деталей нестандартной формы и размеров. И здесь особенно важен опыт и гибкость производителя. ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля, как компания, активно развивающаяся в этой сфере (https://www.tcjh.ru/), демонстрирует подход, направленный на удовлетворение разнообразных потребностей клиентов, от стандартных решений до сложных инженерных заказов.

Конечно, даже при наличии самых передовых технологий, человеческий фактор остается важным. Опытные технологи, инженеры-конструкторы – это залог качества и надежности литых подшипников. Именно поэтому, выбирая поставщика, важно обращать внимание не только на технические характеристики оборудования и материалов, но и на квалификацию персонала.

В заключение, я бы хотел сказать, что производство литых подшипников – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Не стоит недооценивать важность выбора надежного поставщика и контроля качества продукции. Только так можно обеспечить надежность и долговечность вашего оборудования.