На первый взгляд, 'Производители прецизионной обработки' – это про сложные станки, дорогостоящее оборудование и высококвалифицированные специалисты. И это, конечно, правда. Но часто забывается, что это еще и глубокие инженерные знания, постоянный поиск оптимальных решений и, что немаловажно, тесное сотрудничество с заказчиком. Многие, особенно начинающие, воспринимают это как чисто техническую задачу, а это далеко не так.

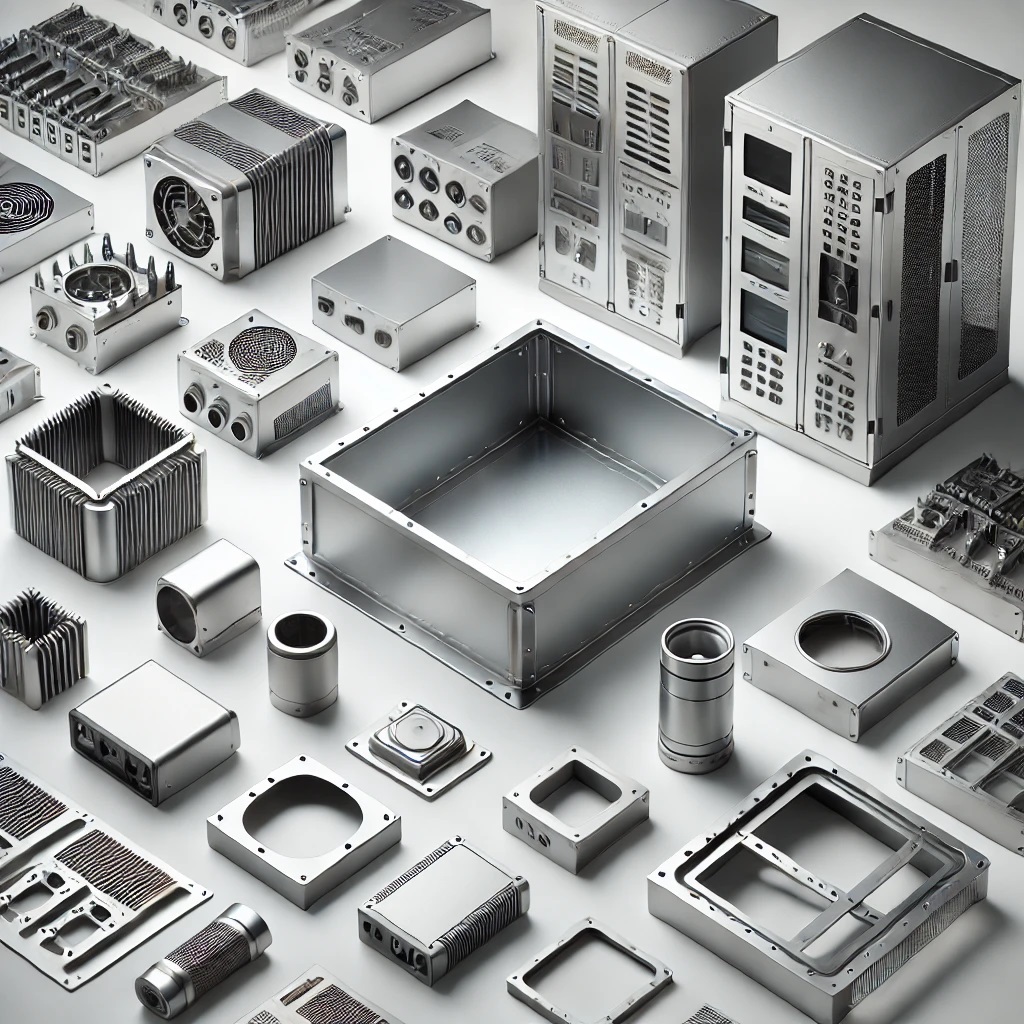

Прецизионная обработка, в понимании многих, – это просто высокая точность. Но это гораздо шире. Это способность создавать детали с минимальными допусками, с гарантированной повторяемостью, даже при сложных геометрических формах и труднодоступных местах. Это не просто 'выточить под миллиметр', а спроектировать оптимальный технологический процесс, подобрать подходящие материалы, оптимизировать режимы резания и, конечно, постоянно контролировать качество на каждом этапе. Рассматривал я это как сложный танец между требуемой точностью, материалом и допустимым временем изготовления. Не всегда получается элегантно.

Иногда, зацикливаясь на точности, забываешь о других важных факторах – например, о стоимости. Или о возможности использования более дешевого, но менее подходящего материала. Это требует постоянного компромисса и умения находить баланс. Мы однажды столкнулись с заказом на изготовление деталей из титана, требующих невероятной точности. Сначала заказчик настаивал на титане класса 5, что значительно увеличивало стоимость. Но после долгих обсуждений и анализа конструкции, мы предложили использовать титан класса 6, что позволило снизить стоимость почти на 20%, при сохранении требуемых характеристик. Задача была решена, но потребовала глубокого понимания свойств материала и технологии.

Одним из самых сложных аспектов является выбор материала. Не все материалы одинаково поддаются прецизионной обработке. Например, обработка некоторых видов пластиков требует совершенно иных подходов, чем обработка металлов. Иногда возникает проблема с тепловым расширением материала, что приводит к деформациям детали. И тут уже требуется не только знание технологии обработки, но и понимание физических свойств материала. Мы много лет работаем с различными материалами, от алюминия и стали до различных сплавов и композитов. И каждый материал – это свои особенности, свои 'фишки', которые нужно знать и учитывать. Например, фрезеровка по закаленным сталям - всегда вызов.

Часто проблема не в оборудовании, а в технологическом процессе. Даже самый современный станок не сможет выполнить задачу, если технологическая карта составлена неправильно. Неправильно подобранные режимы резания, неоптимальный выбор инструмента, отсутствие контроля качества на каждом этапе – все это может привести к нежелательным результатам. Мы неоднократно сталкивались с ситуациями, когда 'плохой' результат был вызван не неисправностью станка, а ошибками в технологическом процессе.

Современные станки для прецизионной обработки – это действительно впечатляющие машины. Их возможности постоянно расширяются, появляются новые технологии, такие как 5-осевое фрезерование, электроэрозионная обработка, микро-Обработка. Но даже самые современные станки имеют свои ограничения. Например, сложно обрабатывать детали с очень сложной геометрией или с очень маленькими размерами. Иногда проще и дешевле изготовить деталь с использованием других технологий, таких как литье или 3D-печать. Вопрос в том, какая технология оптимальна для конкретной задачи.

В частности, в последнее время активно развивается направление микро-обработки. Например, изготовление микро-механических компонентов для медицинского оборудования или электроники. Это требует использования специальных станков с высоким разрешением и высокоточного инструмента. И, конечно, требует специалистов, которые понимают особенности микро-обработки и умеют работать с микро-деталями. Мы некоторое время тестировали новую микро-фрезерную установку. Результаты были многообещающими, но требуется еще больше опыта, чтобы добиться стабильного и предсказуемого качества.

Контроль качества – это критически важный этап в производстве прецизионных деталей. Нельзя допускать попадания дефектных деталей в производство, так как это может привести к серьезным последствиям. Используются различные методы контроля качества, от визуального осмотра до использования современных измерительных приборов, таких как координатно-измерительные машины (КИМ) и оптические измерители. Оптические измерители стали особенно популярны, потому что они позволяют быстро и точно измерять сложные детали, не касаясь их.

Иногда, даже с использованием самых современных приборов, возникает проблема с контролем качества. Например, при обработке деталей с очень сложной геометрией или с очень маленькими размерами. В таких случаях требуется использование специальных методов контроля, таких как профилометрия или микроскопия. И, конечно, требуется высокая квалификация оператора, который умеет правильно пользоваться измерительными приборами и интерпретировать результаты измерений. ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля уделяет особое внимание контролю качества, потому что мы понимаем, что от этого зависит репутация нашей компании. Мы регулярно проводим обучение наших сотрудников и постоянно совершенствуем наши методы контроля качества.

В заключение хочется сказать, что успешное производство прецизионных деталей – это результат тесного сотрудничества с заказчиком. Необходимо понимать потребности заказчика, учитывать его требования и предлагать оптимальные решения. Иногда заказчик не знает, что ему нужно, и только после консультаций и анализа конструкции можно предложить оптимальное решение. Иногда, заказчик настаивает на использовании неоптимального материала или технологии, потому что он не понимает всех последствий. В таких случаях необходимо убедить заказчика в правильности своего решения, предоставив ему все необходимые аргументы и доказательства.

Как компания увеличивает свою клиентскую базу, и большинство из этих клиентов остаются лояльными на протяжении многих лет? В случае с ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля, этот процесс можно легко определить. – это постоянное стремление к совершенству, готовность идти навстречу заказчику и решать самые сложные задачи. Мы не просто производим детали, мы предлагаем комплексные решения, которые помогают нашим заказчикам достигать своих целей. Мы стремимся к долгосрочным партнерским отношениям, основанным на взаимном доверии и уважении. И в конечном счете, это и есть ключ к успеху в этой сложной и требовательной области.