Итак, производители штампованных мелких деталей… Это как отдельная каста в металлообработке. Часто думают, что просто берешь станок и штампуешь. Но это, конечно, упрощение. Процесс намного сложнее, и понимание нюансов – залог успеха. Многие начинающие клиенты недооценивают сложность задачи, особенно когда речь идет о точности и повторяемости. На самом деле, качественная штамповка маленьких деталей – это искусство, а не просто механика. Порой, даже при кажущейся простоте детали, возникают проблемы с материалами, с параметрами штампа, с последующей обработкой.

Первая проблема, с которой сталкиваешься постоянно – это точность. Даже небольшое отклонение от заданных размеров может привести к серьезным проблемам на финальном этапе сборки, а то и к браку. И вот тут начинается самое интересное. Разница может быть не в самой машине, а в материале. Даже если заказываешь один и тот же сорт стали у одного и того же поставщика, могут быть небольшие колебания в его составе и свойствах. Это влияет на деформацию материала при штамповке и, соответственно, на точность готовой детали. В моей практике был случай, когда незначительные изменения в составе стали приводили к тому, что детали, казалось бы, идентичные по чертежам, отличались по размерам на несколько микрон. Пришлось пересмотреть технологический процесс, включая контроль качества сырья.

Еще одна проблема – вариабельность. Штамповочные прессы, особенно старые, подвержены небольшим отклонениям в усилиях. Это значит, что даже при одинаковых настройках, одна и та же партия деталей может немного отличаться. Поэтому, если нужна высокая точность и повторяемость, необходимо тщательно контролировать параметры пресса, а также использовать современные системы контроля качества, например, координатно-измерительные машины.

Выбор материала – это критически важный фактор. Сталь, конечно, самый распространенный вариант, но не всегда самый подходящий. Для некоторых применений лучше использовать алюминиевые сплавы, титановые сплавы или даже пластики. Каждый материал имеет свои особенности штамповки: например, алюминий требует меньшего усилия для деформации, чем сталь, но он же более подвержен образованию трещин. Важно понимать эти особенности и выбирать материал, который наилучшим образом соответствует требованиям к детали и процессу штамповки. Мы, например, часто работаем с 304Н нержавеющей сталью, она достаточно прочна и легко штампуется, но при этом достаточно деликатна, чтобы не растрескаться при сложных формах. Помните, дешевый материал часто обходится дороже из-за необходимости более сложной обработки.

А вот недавно столкнулись с проблемой при штамповке титанового сплава. Пришлось искать специалистов, имеющих опыт работы с этим материалом и соответствующее оборудование. Это существенно увеличило стоимость производства, но позволило получить детали с необходимыми характеристиками.

Традиционные штамповочные прессы, конечно, все еще используются, но сейчас все большее распространение получают современные технологии. Это, в первую очередь, прессы с переменным усилием, которые позволяют более точно контролировать деформацию материала. Еще одна важная технология – это использование автоматизированных систем контроля качества. Они позволяют быстро и эффективно выявлять дефекты и предотвращать брак.

Например, мы недавно внедрили систему автоматического контроля размеров деталей на основе машинного зрения. Это значительно сократило время контроля качества и повысило его точность. Оборудование, конечно, стоит недешево, но окупается за счет снижения количества брака и повышения производительности.

Работа с мелкими деталями требует особого внимания к деталям. Поскольку размеры деталей малы, даже небольшие отклонения в параметрах пресса могут привести к серьезным проблемам. Кроме того, мелкие детали более подвержены деформации и повреждениям при транспортировке и хранении. Поэтому, необходимо использовать специальные упаковочные материалы и обеспечивать аккуратное обращение с деталями на всех этапах производства.

Также, для штамповки маленьких деталей часто используют специальное оборудование, такое как штамповочные прессы с высоким разрешением и прецизионные штампы. Это позволяет добиться высокой точности и повторяемости деталей.

В конечном итоге, выбор производителя штампованных мелких деталей – это ответственный шаг. Не стоит экономить на качестве, так как это может привести к серьезным проблемам в будущем. Важно выбирать надежного партнера, который имеет опыт работы в вашей отрасли и использует современные технологии и оборудование. Важно также учитывать его репутацию и отзывы других клиентов. Мы рекомендуем всегда запрашивать образцы продукции перед заказом больших партий. Это позволит вам оценить качество работы производителя и убедиться, что он соответствует вашим требованиям.

ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля

https://www.tcjh.ru/

Как компания увеличивает свою клиентскую базу, и большинство из этих клиентов остаются лояльными на протяжении многих лет? В случае с ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля, этот процесс можно легко определить. Ключевые факторы – это высокое качество продукции, индивидуальный подход к каждому клиенту и оперативное решение возникающих проблем. Они постоянно инвестируют в модернизацию оборудования и обучение персонала, что позволяет им предлагать своим клиентам лучшие решения.

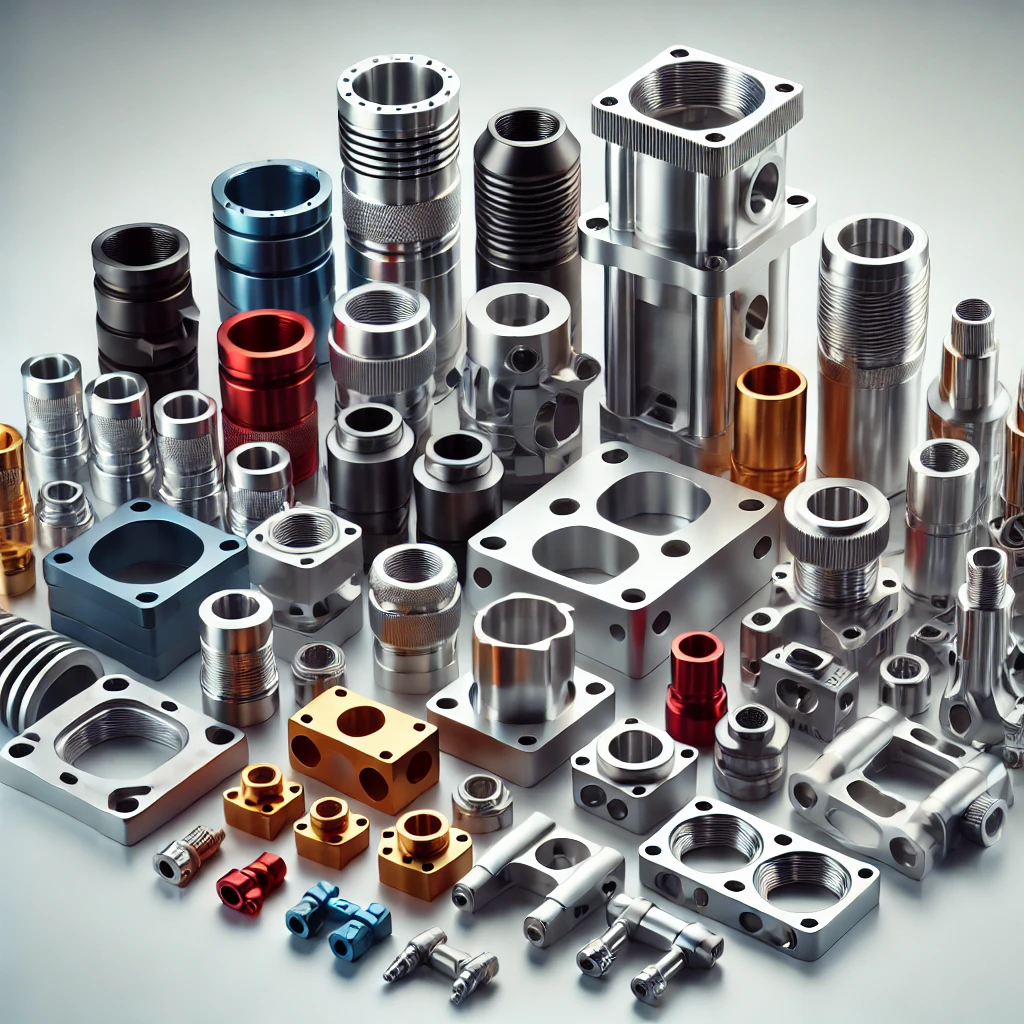

Штампованные мелкие детали используются в самых разных отраслях промышленности: от электроники и медицины до автомобилестроения и бытовой техники. Они могут быть использованы в качестве крепежных элементов, деталей механизма, корпусных элементов и многого другого.