Ценообразование на детали, обработанные на станках с ЧПУ – тема, которая часто вызывает головную боль у инженеров, технологов и менеджеров проектов. Вроде бы всё просто: берем стоимость материала, умножаем на стоимость часа работы станка, добавляем накладные расходы. Но на практике всё гораздо сложнее. В этой статье я постараюсь поделиться своим опытом и наблюдениями, опираясь на реальные примеры из работы. И, пожалуй, сразу отмечу распространенную ошибку: многие недооценивают важность квалификации оператора станка. Это, пожалуй, самый гибкий и самый важный фактор, влияющий на итоговую цену.

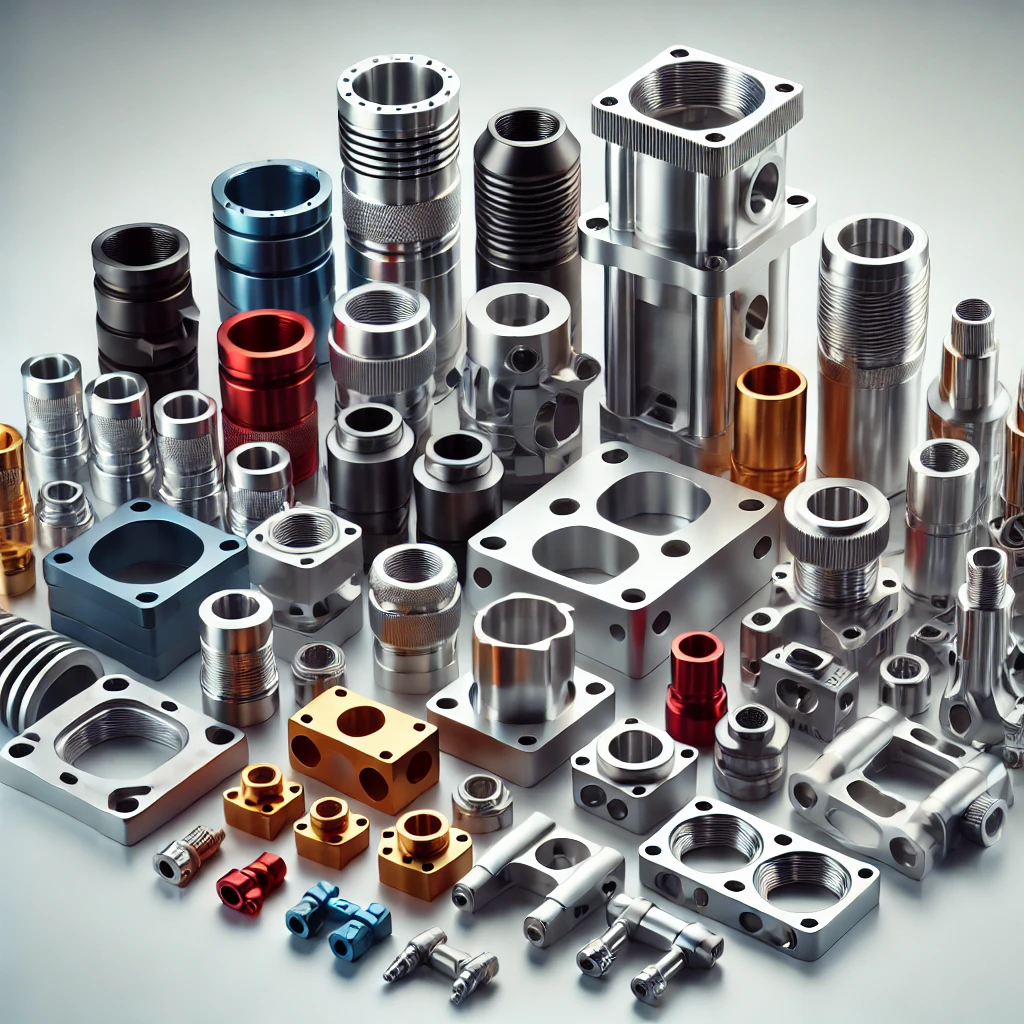

Давайте разберем основные составляющие, которые формируют ценообразование на детали, обработанные на станках с ЧПУ. Здесь важно понимать, что все они взаимосвязаны и влияют друг на друга. Самый очевидный элемент – это стоимость заготовки. Она зависит от материала (сталь, алюминий, пластик и т.д.), его толщины и объема. Но стоит помнить, что не все материалы одинаково просты в обработке. Например, титановые сплавы требуют особых режимов резания и, соответственно, более высокой стоимости. Помимо этого, нельзя забывать о факторе отходов. При обработке всегда есть потери материала, которые нужно учитывать в расчетах.

Следующая важная статья расходов – это, конечно, время работы станка. Здесь возникает вопрос: как его правильно оценить? Почасовая оплата станка – это лишь отправная точка. Необходимо учитывать сложность геометрии детали, количество необходимых операций, глубину резания, скорость подачи и скорость резания. Для каждой детали нужно разрабатывать технологический процесс, и от этого процесса напрямую зависит время, затраченное на обработку. На этом этапе действительно многое зависит от опыта технолога. Неправильно составленный технологический процесс может привести к неэффективному использованию времени станка и, как следствие, к увеличению себестоимости.

И, наконец, не стоит забывать о накладных расходах: амортизация оборудования, электроэнергия, аренда помещения, заработная плата персонала (не только оператора станка, но и технолога, слесаря-наладчика и т.д.). Эти расходы нужно распределить между всеми произведенными деталями, чтобы получить полную себестоимость.

Часто в разговорах о ценообразовании на детали, обработанные на станках с ЧПУ достаточно внимания уделяется стоимости часа работы станка. Но я считаю, что недооценивается роль оператора. Профессиональный оператор не только умеет правильно настраивать станок и следить за процессом обработки, но и способен оптимизировать технологический процесс, что приводит к сокращению времени обработки и снижению себестоимости детали. Например, я как-то работал над изготовлением сложной детали из алюминиевого сплава. Оператор, имевший большой опыт работы с подобными деталями, смог внести коррективы в технологический процесс, что позволило сократить время обработки на 15%, а значит, и снизить цену детали.

Кроме того, квалифицированный оператор способен своевременно выявлять и устранять возможные проблемы в процессе обработки, что предотвращает брак и повторную обработку. Это также снижает себестоимость детали и повышает эффективность производства. А вот неопытный оператор может допустить ошибки, которые приведут к браку, потере материала и увеличению времени обработки.

В нашей компании, ООО Сямынь Тунчэнцзяньхуэй Индустрия И Торговля, мы сталкивались с проблемой высокой себестоимости фланцев, изготовленных на станках с ЧПУ. Анализ показал, что основная проблема заключалась в неоптимизированном технологическом процессе и неэффективном использовании времени станка. Мы провели аудит технологических карт, внесли изменения в режимы резания, оптимизировали последовательность операций и обучили операторов новым методикам обработки. В результате, мы смогли снизить себестоимость фланцев на 10%, не ухудшив качество продукции. Это был реальный пример того, как можно улучшить ценообразование на детали, обработанные на станках с ЧПУ, без снижения качества.

Более того, мы начали использовать программное обеспечение для оптимизации технологических процессов, что позволило нам автоматически генерировать оптимальные технологические карты и сократить время разработки. Это позволило нам существенно повысить эффективность работы наших технологов и снизить затраты на проектирование.

Невозможно говорить об эффективном ценообразовании на детали, обработанные на станках с ЧПУ, не упомянув о CAM-системах. Правильно подобранная и настроенная CAM-система позволяет автоматизировать процесс генерации управляющих программ для станков с ЧПУ, что значительно сокращает время разработки и повышает точность обработки. Кроме того, CAM-системы позволяют проводить виртуальное моделирование процесса обработки, что помогает выявлять и устранять возможные проблемы на ранних этапах.

Выбор CAM-системы – задача не из легких. Необходимо учитывать сложность деталей, тип используемого оборудования и квалификацию персонала. Мы использовали различные CAM-системы, прежде чем остановились на одной, которая наилучшим образом соответствовала нашим потребностям. Этот выбор оказался правильным, и мы получили значительное повышение эффективности производства.

В процессе работы над ценообразованием на детали, обработанные на станках с ЧПУ мы сталкивались и с определенными проблемами. Одна из них – это недостаток информации о рынке. Не всегда легко получить точную информацию о стоимости аналогичных деталей у конкурентов. Это затрудняет принятие обоснованных решений о ценообразовании. Поэтому важно постоянно отслеживать цены на рынке и анализировать конкурентную среду.

Еще одна проблема – это ошибки в расчетах. Иногда происходит переоценка стоимости материала или недооценка времени работы станка. Это может привести к убыткам. Поэтому важно тщательно проверять все расчеты и не допускать ошибок.

И, конечно, нельзя недооценивать важность коммуникации с клиентом. Важно четко понимать требования клиента к детали, а также его ожидания по цене. Это поможет избежать недоразумений и обеспечить удовлетворение клиента.

Ценообразование на детали, обработанные на станках с ЧПУ – это сложный и многогранный процесс, требующий учета множества факторов. Нельзя полагаться на один единственный подход. Важно постоянно анализировать и оптимизировать технологические процессы, повышать квалификацию персонала и отслеживать изменения на рынке. И, конечно, важно помнить, что квалификация оператора станка с ЧПУ является одним из самых важных факторов, влияющих на итоговую цену и качество продукции. Это не статичная задача, а постоянный процесс совершенствования. И в этом, я думаю, и заключается ключ к успеху.